はじめに

第4次産業革命が幕を開けようとしている今、電力系統のデジタル化、ひいてはエネルギーシステム全体のデジタル化は避けられない。デジタル化は価値創造の巨大な機会をもたらす一方で、重大な課題も伴う。

将来の電力系統はサイバーフィジカルシステムとしての性質を有し、膨大な数のセンサー、通信システム、組み込みコンピューティング、組み込み制御装置、クラウドソフトウェアがその運用と性能を支配するようになることを考慮すると、業界のリーダー企業はモデルベースエンジニアリング、より具体的にはモデルベーステストに基づく新たな設計、試験、導入、ライフサイクル保守プロセスを採用しつつある。

太陽光発電インバーター、配電変電所、電気自動車、マイクログリッド制御装置への導入前に、制御・通信ソフトウェアを徹底的にテストし検証することは、性能、信頼性、安全性、サイバーセキュリティの観点から極めて重要となっている。HIL Tested(HIL Tested)HIL Tested、ファームウェアやソフトウェアを 安全かつ再現性のある体系的な方法でテストする手段を提供し 、パワーエレクトロニクスおよび電力システム分野における標準となりつつある。

HIL Tested ソフトウェアおよびファームウェアの設計、テスト、ライフサイクル保守の基盤HIL Tested 7つの主な理由を以下に示します。

1. 航空機は30年HIL Tested を実施してきた。

HILテストは数十年にわたり航空宇宙産業における標準的な手順である。組み込みコントローラやジェットエンジン制御ユニットのテストから、オートパイロットに至るまで幅広く適用されている。 航空機制御システムの安全上の重要性は、制御ソフトウェアの開発・試験・保守プロセスにおいて高い基準を設定しています。例えば、ジェットエンジンコントローラーは、通常のラボ試験や膨大な飛行時間に加え、広範なHIL試験の記録なしに飛行認証を取得できません。試験カバレッジの最大化、試験単価の削減、必要な信頼性の達成のために、HIL試験は航空宇宙分野で普遍的なツールとなっています。

2. 組み込みソフトウェアの複雑性は指数関数的に増加している。

組み込みシステムの複雑さは指数関数的に増加しており、ソースコード行数(SLOC)で概算できる。これを示すため、以下の3つの事例と組み込みコードサイズの経時的な増加を見てみよう:

- F35戦闘機:2006年の680万(SLOC)から2012年の1700万(SLOC)へ

- 自動車(高級車):2000年の200万行(ソースコード行数)から2018年の1億行(ソースコード行数)へ

- 太陽光発電用インバーター:2018年に5万行(SLOC)から20万行(SLOC)へ

機能性、安全性、信頼性の指数関数的向上により、組込みシステムは強力なコンピュータへと変貌し、ビジネスモデルを転換させた。固定されたハードウェアユニットの販売から、新たな組込みソフトウェアとソフトウェアの更新・アップグレードによって実現される、ますます高度化する機能を備えたスマートで柔軟なデバイスやシステムの販売へと移行したのである。

ソフトウェアの複雑性を制御し、開発状況への洞察を維持し、市場投入までの時間を継続的に短縮する能力は、HILモデルベーステストを基盤とする高度なテストプロセスによってのみ達成可能である。

3. ソフトウェア品質を向上させ、ソフトウェアのバグを38%削減する

複雑性の指数関数的増加と闘いながら、ソフトウェア品質を維持・向上させるにはどうすればよいか?

それは単純明快だ:テストプロセスの厳格な遵守、テスト駆動設計の採用、継続的インテグレーション、開発中の継続的テスト、優れたテストカバレッジ、そしてテスト自動化である。

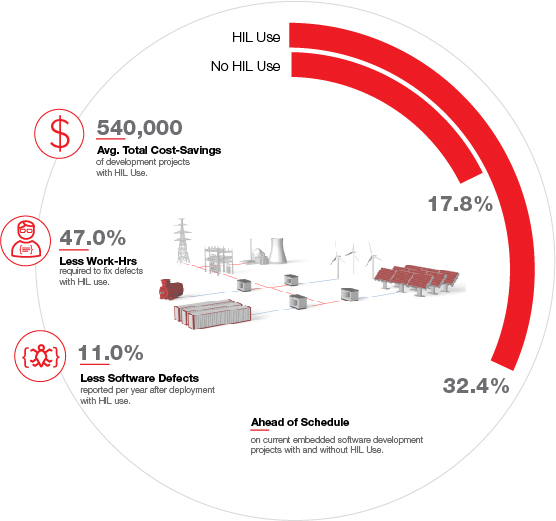

VDCの調査によると、設計プロセスの初期段階およびライフサイクル保守プロセス全体でハードウェア・イン・ザ・ループ(HIL)を早期に導入した場合、ソフトウェアのバグ数が38%減少することが示されている。

4. ソフトウェアのバグ修正コストを70%削減する。

コードの複雑性が爆発的に増加し、ソフトウェア開発者の数が増加し、かつコスト削減の圧力に常に直面している中で、ソフトウェア開発時間をどのように短縮すればよいのか?

VDCの調査によると、C-HIL手法を用いて組込みソフトウェアを開発・テストした場合、バグ修正コストが70%削減されることが示されている。答えは再び単純明快だ:モデルベーステストプロセスを厳格に遵守することである。

5. 自信を持って革新する。革新を加速する。

従来、パワーエレクトロニクスおよび電力システム産業では、新製品や新機能のリリースが非常に遅かった。電力変換器のテストは実験室と現場での試験が唯一の方法であり、ミスは多大なコストを伴った。「動いているなら変えるな」という考え方が根強く、その結果、製品設計サイクルは5年以上、製品ライフサイクルは25~30年に及んだ。

HILテストはこのパラダイムを覆し、開発者が新たなソフトウェア機能を追加することで機能を継続的に改善・進化させることを可能にしています。

6. 市場投入までの時間を短縮する。

テストプロセスの自動化、継続的インテグレーションの導入、テスト駆動設計の採用は、新製品の市場投入までの時間を継続的に短縮する確実な手法として実証されている。コードの再利用(テストの再利用や高度なCIプロセスを含む)により、新機能の追加は日常的なプロセスとなる。新たな制御機能のテストに数週間から数ヶ月を要さなくなった時、製品開発の視点は変化する。

現代の自動車を例に取ろう:新たな付加価値機能の大部分は組み込みソフトウェアに由来する。パワーエレクトロニクスコンバータも例外ではない。次世代のサイバーフィジカル電力網も同様である。

7. システムインテグレーターを支援する。

グリッドに新たな、より高度で高性能なインバーターやその他のスマートデバイスを統合することは、単に家電をシステムに接続するよりも複雑です。システムや相互作用、相互依存関係などの理解が求められます。また、インバーターが進化するにつれ、システムインテグレーターは影響を調査・評価するためのツールを必要としています。 コントローラー・ハードウェア・イン・ザ・ループは、統合が必要なデバイスの完全なデジタルツインを提供し、システムインテグレーターが最小限のコストと労力でコンポーネントのテスト、評価、修正を可能にします。

クレジット

著者 | イヴァン・チェラノヴィッチ

ビジュアル | VDCリサーチ

編集者 | デボラ・サント