はじめに

電動モビリティの進展に伴い、DeepDriveのような企業はe-Driveシステム設計の限界を押し広げている。中央駆動と車輪内駆動の両方に対応する同社のデュアルローター・ラジアルフラックスモーターは、車両航続距離を約20%延長し、材料使用量を削減し、製造工程を合理化することを目指している。しかし厳しいOEMのスケジュールに対応するため、DeepDriveはこれらの複雑なシステムの検証と展開方法を見直す必要があった。

DeepDriveのe-Driveアーキテクチャの検証における課題

e-Driveテストにおいて、制御システムの検証はボトルネックとなる。Model-in-the-Loop(MIL)シミュレーション、実験台、モーターエミュレータに依存する従来の開発ワークフローは、精度が限定的で反復プロセスを遅延させる傾向がある。これらの手法はハードウェアの可用性に依存することが多く、早期または頻繁なテストが困難となり、製品の市場投入時期を遅らせる可能性がある。 半導体故障やセンサー不具合といったエッジケースシナリオを、実際の電力フロー環境で再現することは、安全上問題があるか、あるいは非現実的である。

DeepDriveのソフトウェア・制御エンジニアであるクリストファー・レムルマイヤーによれば、同社はハードウェアが実際に利用可能になる前に、早期テスト、迅速な反復、徹底的な検証を行うより優れた方法を必要としていた。こうした制約を打破するため、DeepDriveは安全性や精度を損なうことなく、高精度なシステムテスト、開発段階を跨いだファームウェアの再利用、反復プロセスの加速を実現する手段を必要としていた。

制御システムの90%を開発するには通常2年かかり、走行試験車両を完成させるには3年を要する。これは我々の業界では長すぎる。

クリストファー・レムルマイヤー

ソフトウェア・制御エンジニア

DeepDrive

Typhoon によるリアルタイムシミュレーションの新アプローチ

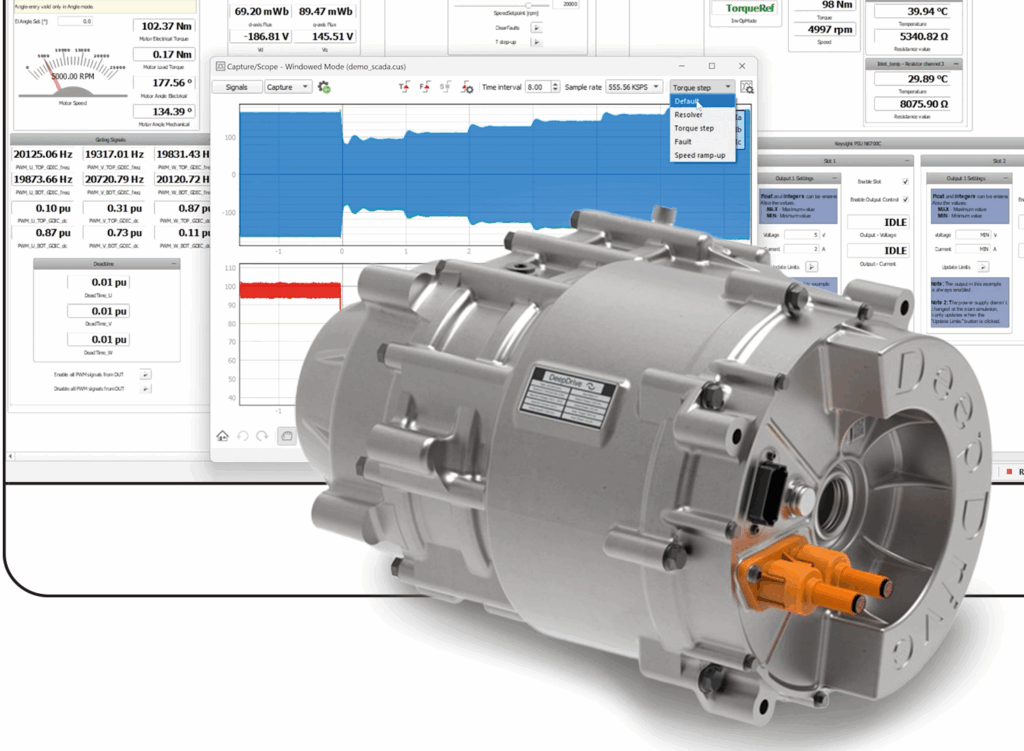

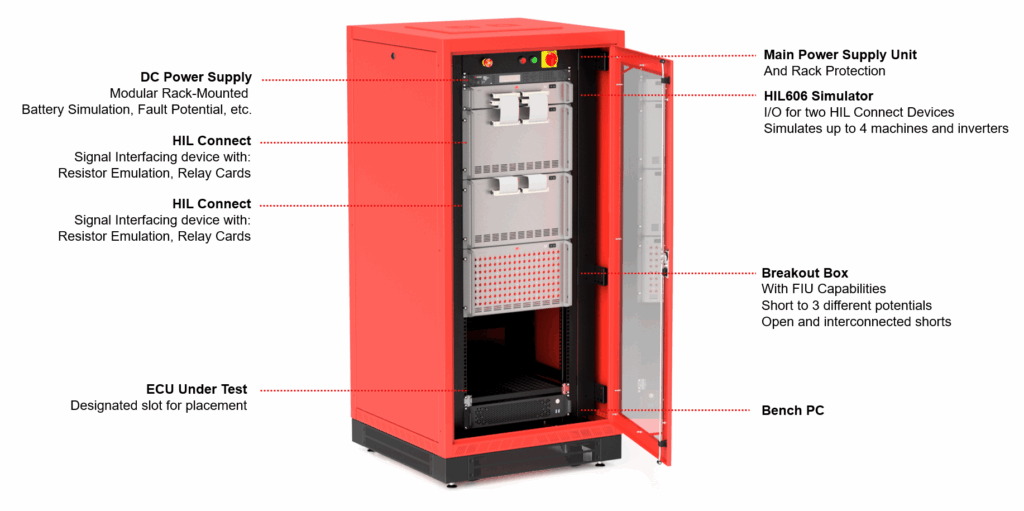

ニーズに応えるため、DeepDriveはTyphoon Testbedを採用した。これは包括的なリアルタイムシミュレーションプラットフォームである。システムには以下が含まれる:

- HIL404 シミュレータ – リアルタイムシミュレータ

- HIL Connect 信号インターフェース用

- ブレイクアウトボックス – 物理的な故障注入用

- 直流電源装置および主電源装置

- 垂直統合型ソフトウェアツールチェーン – 迅速なモデル開発とテスト自動化を支援

これにより、Typhoon「HIL in a Dayアプローチの実行が可能となり、完全なHILテスト環境がいかに迅速かつ効果的にオンライン化できるかを実証しました。

DeepDriveの48時間以内の結果には以下が含まれます:

- HILテストベッド内の接続制御プリント基板

- 非線形モーターモデルを設定・展開し、運用制御システムと組み合わせた結果、実モーターのトルク出力値から±5%以内の精度を示し、高いシミュレーション忠実度を実証した。

- HIL Connectにおける抵抗エミュレータカードを介したNTCセンサー入力のエミュレーション。

- 最も重要な点は、HILシミュレーション環境で使用された同一のファームウェアを、変更を加えずにベンチおよび車両セットアップに展開したことで、一貫性を維持し、重複を回避し、開発リスクを低減できたことである。

検証の高速化とカバレッジ拡大によるメリット

この新たなアプローチの効果は即座に現れた。リアルタイムHILシミュレーションを採用したDeepDriveは、制御検証のタイムラインを12ヶ月以上短縮した。負荷トルクダイナミクス、エンコーダドロップアウト、センサー故障などのシミュレーションシナリオを、安全で再現性のある条件下でリアルタイムにテストできるようになった。 ナノ秒単位の分解能を持つツールにより、PWMデッドタイム持続時間の測定といった高速信号解析が可能となり、詳細な波形検証と精密なタイミング診断を実現した。

DeepDriveは、単一のテストシステムにリソースを集中させるのではなく、並列で動作する複数のテストベッドを設置しました。これにより、制御、統合、システムテストに注力する各チームが、ハードウェアの競合なしに同時に作業できます。エンジニアは、現場でもリモートでも、シミュレーションに安全にアクセスし、テスト自動化のための統合ツールを利用できます。さらに、Typhoon の完全なAPIカバレッジにより、キャリブレーションやデバッグ用の既存ツールとのシームレスな統合が可能となり、検証ステップをさらに効率化します。

未来を見据えた開発ワークフロー

今日の革新とスピードが命の急速に変化する市場において、Typhoon ベッドの統合により、DeepDriveは画期的な設計と実世界での展開を結びつけることが可能となります。Typhoon プラットフォームは、物理的なプロトタイプが構築されるはるか以前に制御性能を検証することをエンジニアに可能にし、開発時間を大幅に短縮し安全性を向上させます。DeepDriveのビジネス開発スペシャリストであるVincent Berger氏は、この変革的な影響を強調しています。

イノベーションは単独では拡大できません。Typhoon との連携により、検証を迅速化し、安全性を高めながら反復開発を進め、次世代ドライブの量産準備を加速させることができました。

ヴィンセント・ベルガー

ビジネス開発スペシャリスト

DeepDrive

Typhoon ハードウェア、ソフトウェア、サービスを包括する垂直統合ソリューションにより、DeepDriveは時間のかかるベンチテストから、現代のEV開発のペースに適合した俊敏な自動化ワークフローへ移行。手動作業による不整合を排除し、各更新が体系的に検証されることを保証した。