はじめに | 船舶用電力システムとモデルベースシステムズエンジニアリング

船舶はマイクログリッドである。これは新しい考えではないが、今日ほどこの視点が的を射ている時はなかった。我々は環境・経済・産業の要求が交差する地点に立っている(航行している!)。そこでは船舶内外の数千の構成要素において、大幅な電化とデジタル化(統合されたコンピュータ制御・通信)が要求され、むしろ義務付けられている。 船舶は「相互接続された負荷と分散型エネルギー資源…単一の制御可能エンティティとして機能し…陸上電源(グリッド)との接続・切断が可能なもの」である——これは文字通りIEEEが定義するマイクログリッドそのものだ。 以上を前提として、本稿の目的はコントローラ・ハードウェア・イン・ザ・ループ(CHIL)技術を用いたリアルタイムモデリング・シミュレーションの工学的必要性を紹介することである。現代的なマイクログリッドの設計・構築・運用を成功させるには、CHILが不可欠である。

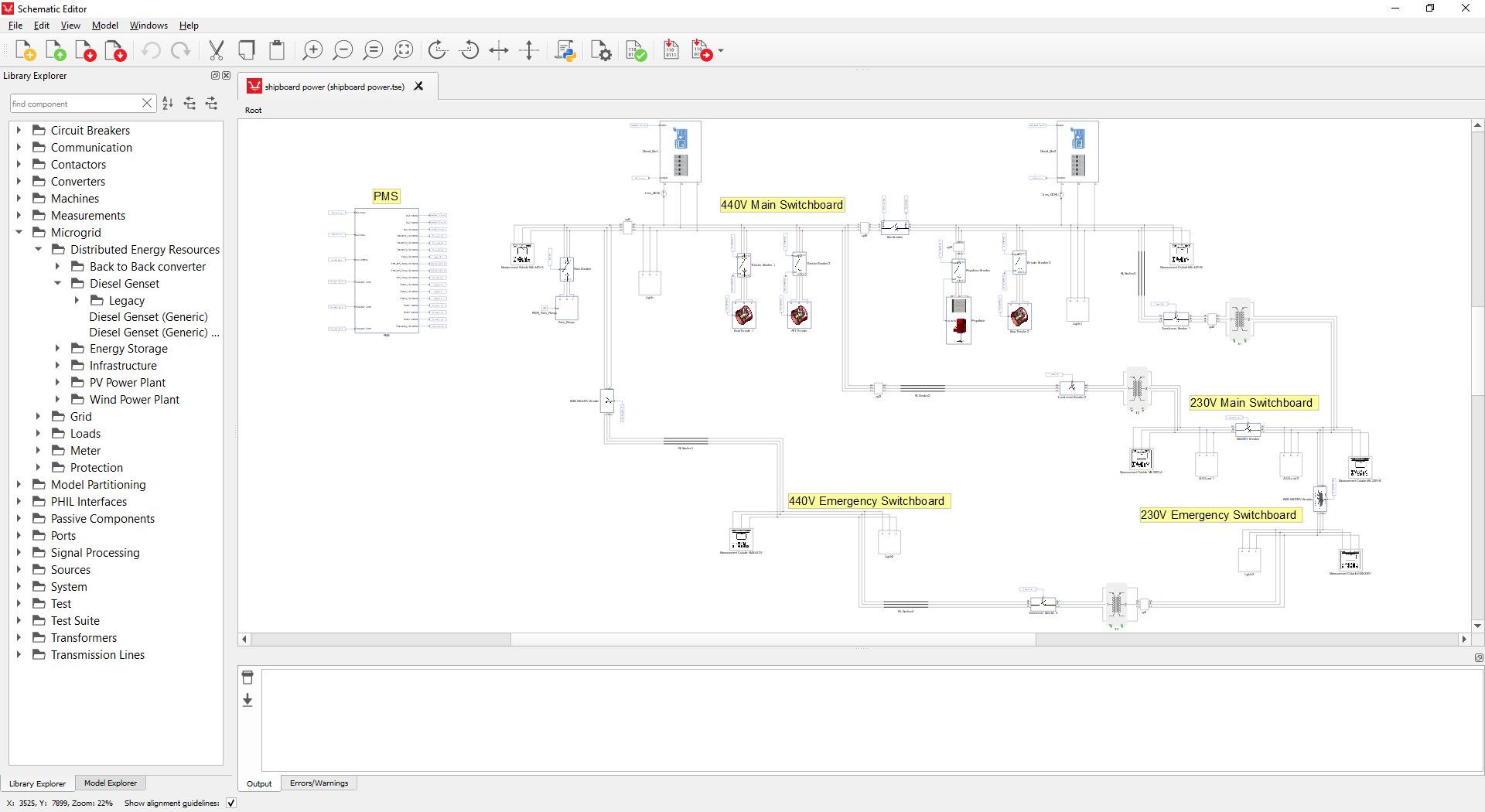

モデルベースシステムズエンジニアリング(MBSE)ソリューションは船舶設計の標準である。コンピュータ支援設計・製造(CADCAM)機能なしに船舶を建造するなど、誰も考えないだろう。しかし、ソフトウェアのみの設計スイートは、正確なシミュレーションに必要なサブマイクロ秒単位の精度を持たないため、複数の電力電子部品(特にインバータや保護装置)を効果的にテストできない。 さらに、現代の統合制御システムは、多数のコントローラ上で文字通り数十万行のコードを実行している。コントローラ機能のテストに対する統合的なアプローチを提供するMBSEソリューションは存在しない。CHILは、速度とシステムとしての複数コントローラテストに必要な能力を実現するため、専用設計のFPGAコンピューティングデバイスを組み込むことで高精度を実現する。

ソリューション| リスクを最小限に抑えながら高忠実度でテスト

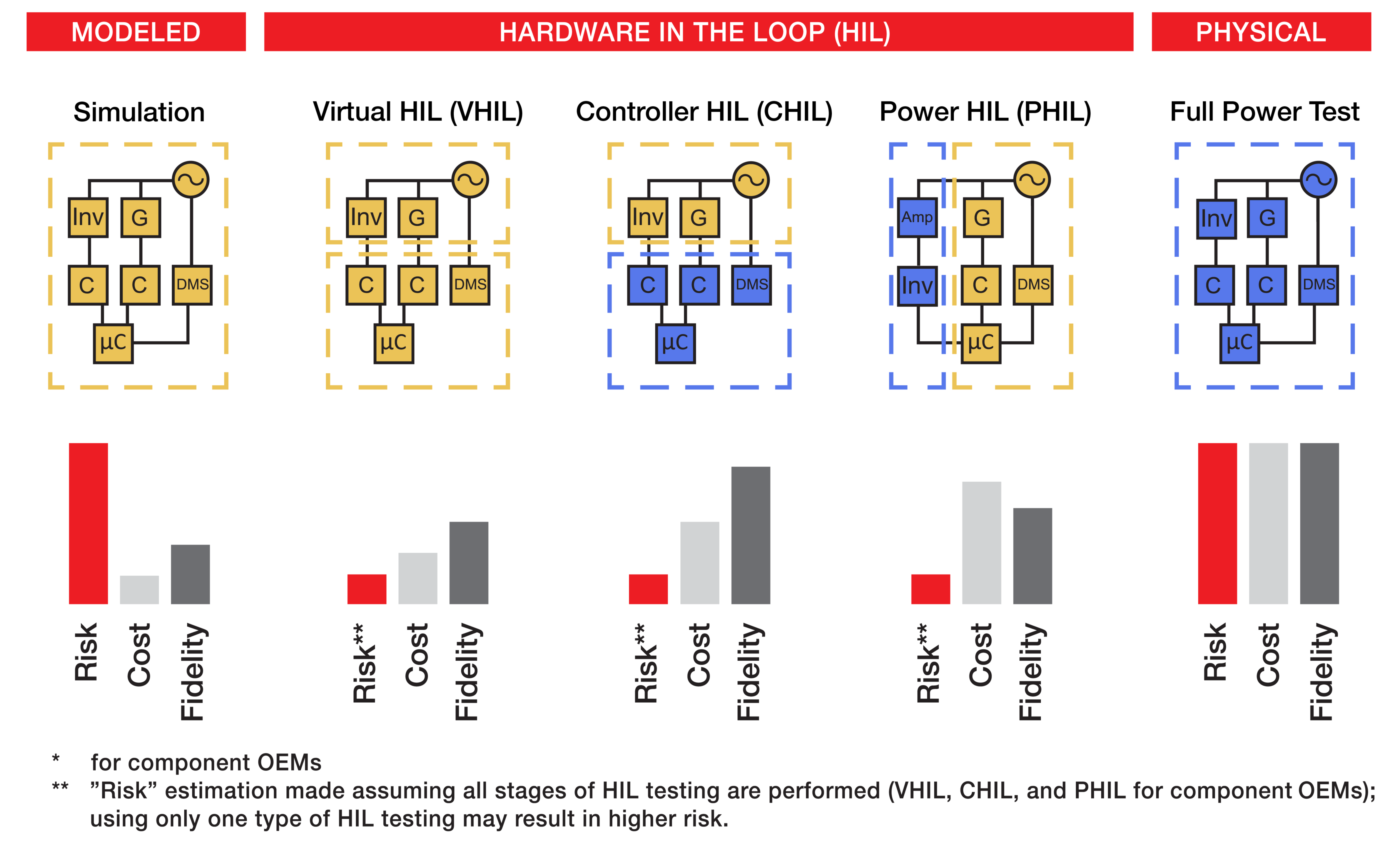

ハードウェア・イン・ザ・ループ(HIL)は新しい技術ではない。実際、図1に示すように多くの「形態」が存在する。自動車産業と航空産業は、その厳しい安全上重要な要件から、1990年代からこの技術を活用してきた。ここでは、コントローラ・ハードウェア・イン・ザ・ループ(CHIL)テストベッドが、車両上の多数のコントローラとモデル化されたコンポーネントで構成される。 実際のソフトウェアを実行するシステムは、燃焼エンジン、油圧ブレーキ、HVAC、安全システムをモデル化した専用コンピューティングデバイスと接続される。こうして生成されるCHILツイン(デジタルツインの一種だが、制御器がループ内にある点を強調)は、部品故障を含むシナリオで徹底的にテストされる(全てシミュレーションのため、人員や機器への危害リスクがなく、スクリプトやボタン操作で再現可能)。 実際、ISO 26262などの安全規格はこの形式のテストに適している。

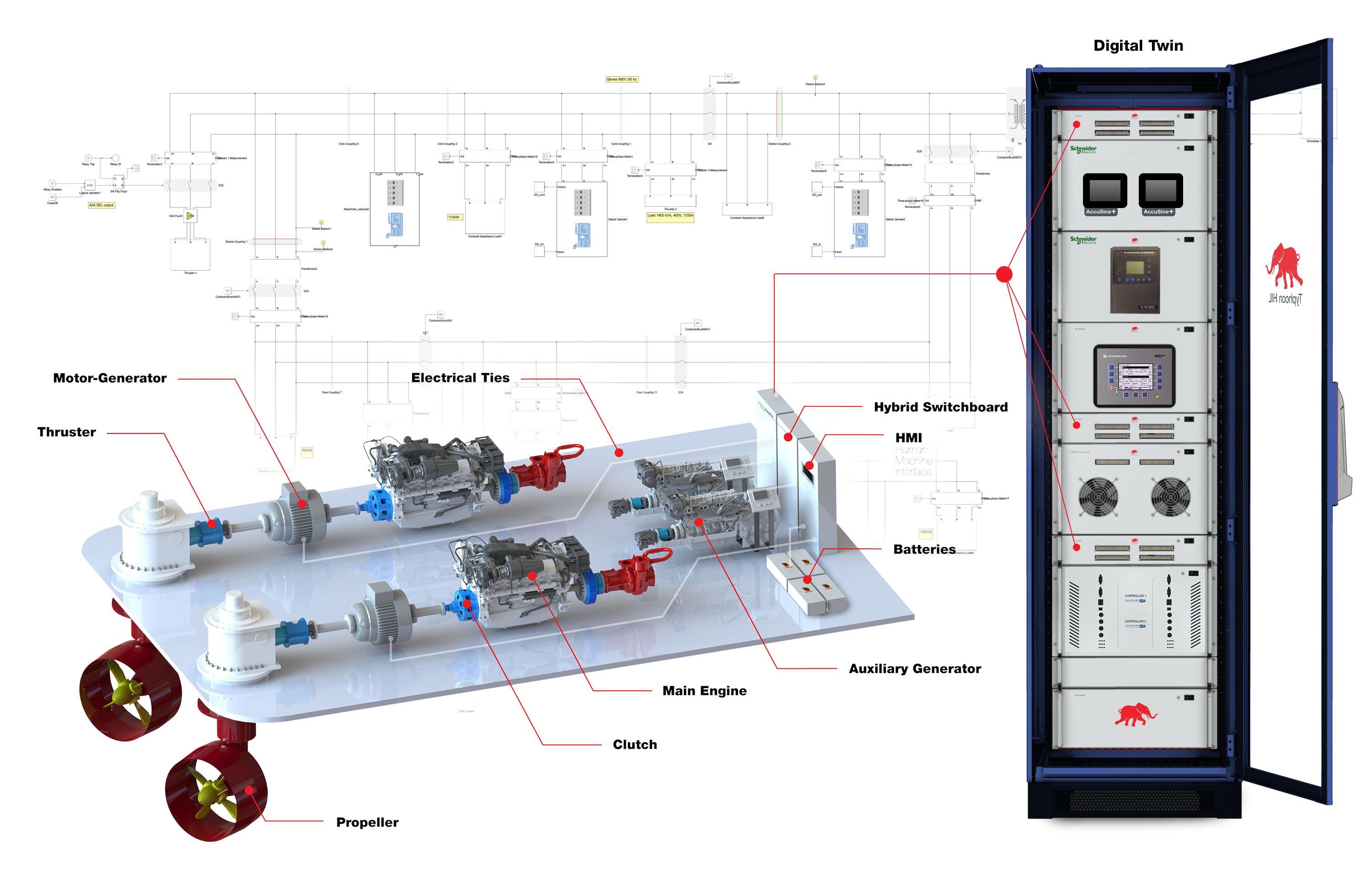

HILソリューションは、設計プロセスの初期段階をサポートするため、完全仮想化(VHIL)機能を備えるべきである。しかし、モデル化されたコントローラは、最終的なテスト、検証、確認、および試運転には精度が不十分である。コントローラをモデル化した場合、操作(例えば設定プログラミング)、ロジック、通信エラーが見落とされやすい。実際のソフトウェアを実行する実コントローラを、関連する他のコントローラとループ内で動作させるのが最も効果的なテスト方法である。 パワーハードウェアインザループ(PHIL)機能も重要であり、特にコンポーネントOEMにとって不可欠である。例えばインバータのフルパワーテストに代わる手段はないが、このテストが完了し当該デバイスのモデルが検証された後は、図2および図3に示すようなサブシステムおよびシステムテストに焦点を当てたCHILテストベッドがシステムインテグレーターにとって最適である。

代替アプローチは存在するが、高度な配電システムと全負荷を備えた船舶統合動力システム全体を試験台として構築するには、費用が膨大で現実的ではなく、船舶のライフサイクルを通じて絶え間ない更新・修理・交換が必要となる。むしろ、CHIL試験台を開発・設計段階で構築し、試運転支援に活用した後、同型艦の特性を反映させるよう更新すれば、わずかなコストと労力で実現可能だ。 その可能性には、自律運航と耐障害性を高める船舶搭載型CHILツインズも含まれる。業界にとってまさに画期的な時代だ!

クレジット

テキスト | マット・ベイカー

ビジュアル | マット・ベイカー、セルジオ・コスタ、カール・ミッケイ

編集者 | デボラ・サント、セルジオ・コスタ