はじめに

富士電機株式会社の田島氏にお話を伺う機会を得ました。同氏は、電気列車用駆動インバータおよびモータードライブの設計・試験において、Typhoon 富士電機の鉄道機器研究開発部門に紹介されました。試験にHILを活用する理由と方法について詳しく知るため、いくつか質問を投げかけました。以下にその詳細をご紹介しますので、ぜひお読みいただければ幸いです。

貴部署について少しお聞かせいただけますか?

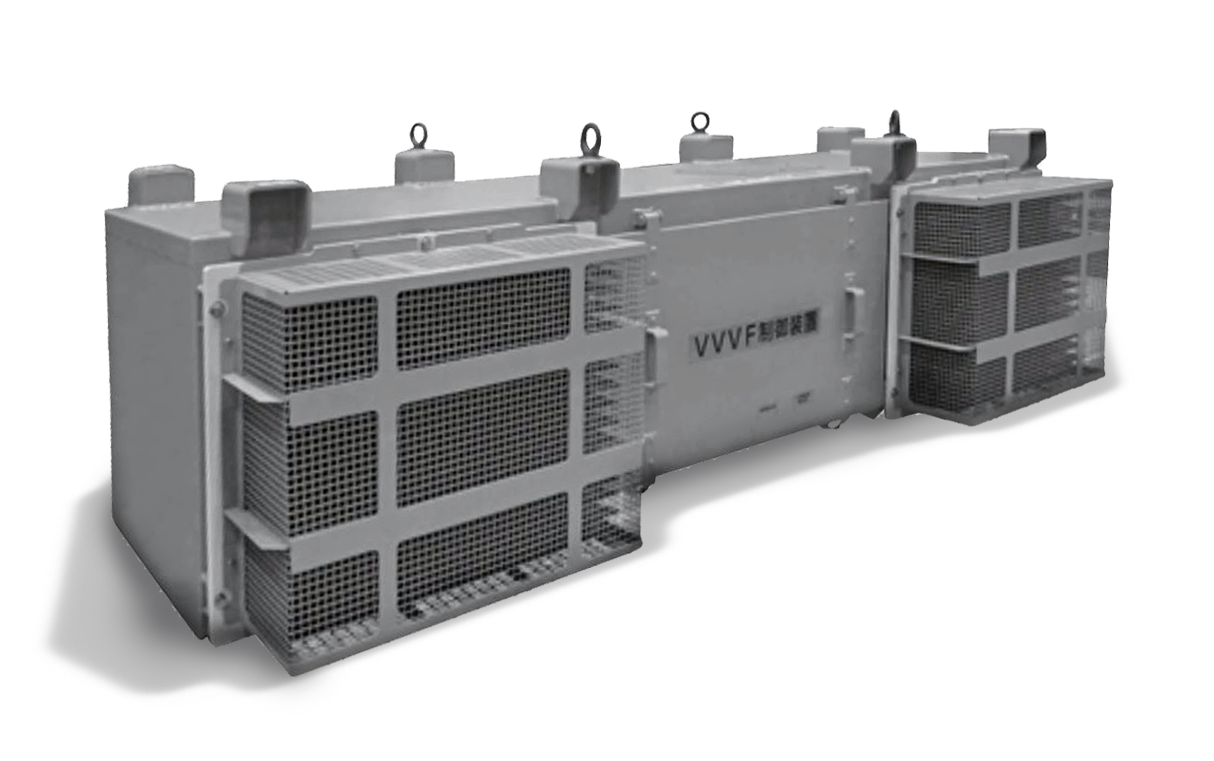

当社は主に鉄道車両向けモーター駆動装置を開発しています。組織は新幹線チーム と在来線チームの二つのチームに分かれています。私は在来線チームを担当しています。

Typhoon 、最初にどのように知りましたか?

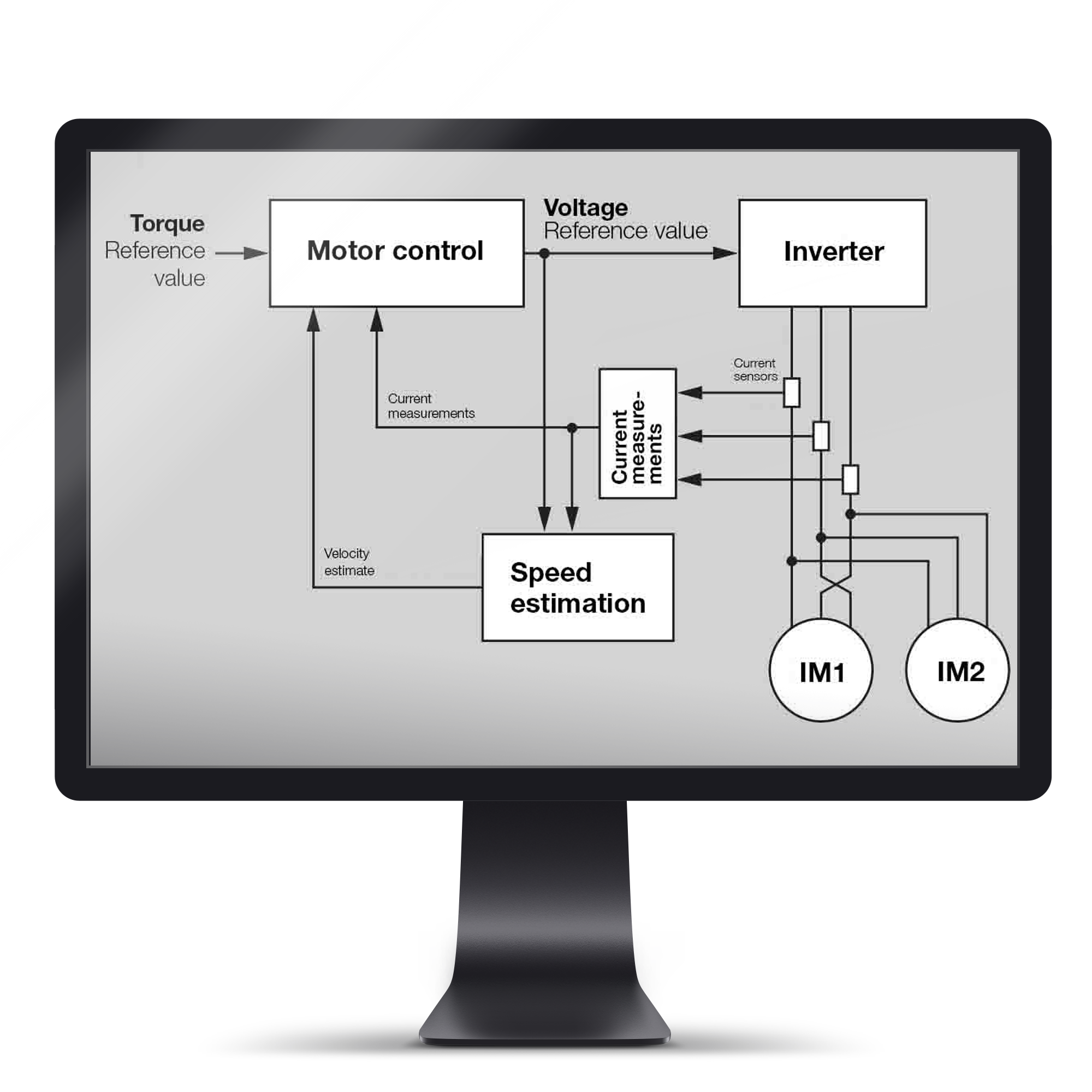

あるカンファレンス展示会で、Typhoon ブースに立ち寄ったところ、複数のモータードライブをエミュレートした非常に洗練されたモータードライブ用コントローラー・ハードウェア・イン・ザ・ループ(C-HIL)デモを目にしました。鉄道アプリケーションでは複数のモーターとインバーターをエミュレートする必要があるため、Typhoon 単一のHILユニットで最大4つのモーターとインバーターをシミュレートできると知り、非常に感銘を受けました。

当初、HILをどのように評価し採用したのですか?

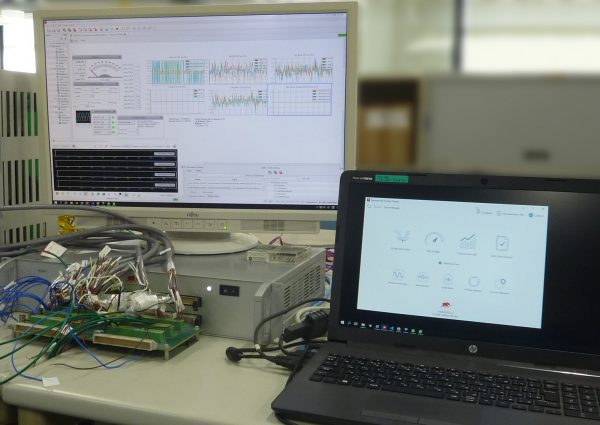

当初、購入決定前にHIL604リアルタイムデバイスを数か月間評価することを決めました。これによりリスクを軽減できました。評価期間を通じて、HIL604が非常に使いやすく、迅速に導入でき、技術要件をすべて上回っていることが十分に確認できたため、正式に採用することを決定しました。

HILソリューションの導入における最初のステップは、被試験コントローラとHILのデジタルおよびアナログ入出力(IO)間のインターフェースを構築することでした。市販のブレークアウトボードを使用し、カスタムケーブルを製作しました。ブレークアウトボードの採用により、プロセスが大幅に加速されました。

HILテスト導入前の主な課題は何でしたか?

高出力でうなるダイナモベンチに隣接した場所でモーター駆動制御をテストするのは、決して快適な体験ではない。さらに、富士電機鈴鹿工場全体で200kW電動機に対応可能なダイナモベンチは1台のみである。

また、電気列車開発に携わる他の多くのチームもこの高出力試験セルを利用しているため、必要な時に空きを見つけることが極めて困難です。たとえ設備が利用可能であっても、高出力試験装置の設定には最大1か月を要し、開発および検証プロセスに大幅な遅延が生じます。

前述の課題に加え、制御装置の検証が必要な運転条件も多数存在する(例:異なる列車運転条件、異なる給電電圧/インピーダンスケース)。しかし、高電力実験室ではこれらの条件のごく一部しか再現できず、試験範囲が大幅に制限される。

HILテストベッドについて、詳細を教えていただけますか?

VVVFインバータ、電動機、給電システム、および車体ダイナミクスはHIL604でモデル化されている。実インバータ制御器はカスタムインターフェースボードを介してTyphoon デバイスと直接接続されている。

HILテストをチームで活用する主な利点は何ですか?

HILテストベッドが構築されれば、24時間365日継続的に使用可能であり、リモートアクセスも可能です。高出力テストセルの代わりにHILを利用することで、より多くのケースを、より頻繁に、実質的に継続的にテストでき、設計プロセスの非常に早い段階からテストを開始できます。

HILを活用することで、より多くのケースをテストし、より頻繁にテストを実施でき、設計プロセスの非常に早い段階からテストを開始できます。

制御テストおよび検証の全段階でHILテストベッドを幅広く活用したことで、大幅な時間とコストの削減を実現しました。フルパワーテストは最終段階でのみ実施しています。

さらに、現行の車両テストでは列車を多くの高出力運転条件でテストできなかったため、テストカバレッジに大きな不足が明らかになりました。HILテストベッドでこれらの動作点をシミュレートすることで、テストカバレッジを大幅に改善できました。大まかに言えば、5日間のフルパワーテストが2日未満に短縮されました。これにより、開発およびテスト時間を最大60%以上削減できたケースもあります。

HILテストベッドにおいて高電力動作条件下では検証不可能な動作点をシミュレートすることで、テストカバレッジを大幅に改善し、テスト時間を最大60%削減することができた。

HILを導入する前は、フルパワーのハードウェアでテストを開始するのは非常にストレスの多い作業でした。1500Vという高電圧でテストを行うため、実際のコンバータのパワーステージを損傷させないよう細心の注意が必要でした。 現在では、HILで動作を徹底的にテスト・検証した後にのみフルパワーテストに移行します。これにより高電力テストの実施ストレスが軽減されました。現在、全テストの80%をHILテストベッドで実施し、20%を高電力セットアップで実施しています。

HILを用いた動作の徹底的なテストと検証を終えて初めて、フルパワーテストを実施します。これにより、高出力テストの実施時の負担が軽減されます。

御社では、Typhoon の活用範囲をどのように拡大する予定ですか?

当社は既に他の製品ラインでもHILの活用を拡大中です。産業用インバーターの試験Typhoon を導入しました。補助電源装置の試験向けにもHILの導入を計画しています。さらにHILを用いた試験の自動化を進めており、完全な試験自動化を目指しています。

クレジット

テキスト| イヴァン・チェラノヴィッチ

ビジュアル| 富士電機

謝辞| 本ストーリーを共有してくださったインタビュー担当の杉山勇氏、ならびにインタビュー対象者のアーメド氏、田島氏に感謝申し上げます。