はじめに |デジタルツインとは?HILではどのように機能するのか?

再生可能エネルギーへの移行は現在進行中であり、天然ガスや石油の海外依存からの脱却が急務となっている。持続可能なエネルギー技術や送電網の制御方法の進歩がこれを可能にしている。地元での発電や電力の共有は、かつてないほど身近になった。しかし、こうした変化を実際に実行に移すことは、それ自体が大きな課題である。既存の送電網インフラは、新旧の機器が複雑に混在しているのが特徴で、そのほとんどは、分散型再生可能エネルギー源やエネルギー貯蔵がもたらす送電網のバランスと安定性に関する独自の課題に対して設計されていません。このため、新しい送電網設備や制御メカニズムは、予期せぬ悲惨な結果を避けるために慎重にテストされなければならない。このような複雑な相互作用を、各サイトのユニークな地域条件を考慮してテストできる安全な環境があればいいのだが!

デジタル・ツインの登場だ。デジタル・ツインとは、物理的なデバイスやシステムを忠実に再現した数学的モデルである。この定義のキーワードは「高忠実度」である。つまり、同じ条件や刺激に対して、デジタル・ツインは物理的な装置やシステムと正確に同じ動作をするということである。例えば、太陽光発電所のデジタル・ツインは、物理的な発電所と同じ条件(日射量、外気温、PVパネルの種類、PVパネルの状態(最近洗浄されたか大気汚染されたかなど)、太陽光発電所で使用されているインバータの種類など)において、物理的な発電所と同じ量の電力を生産し、同じ電力品質(電圧、周波数、高調波など)を提供する。

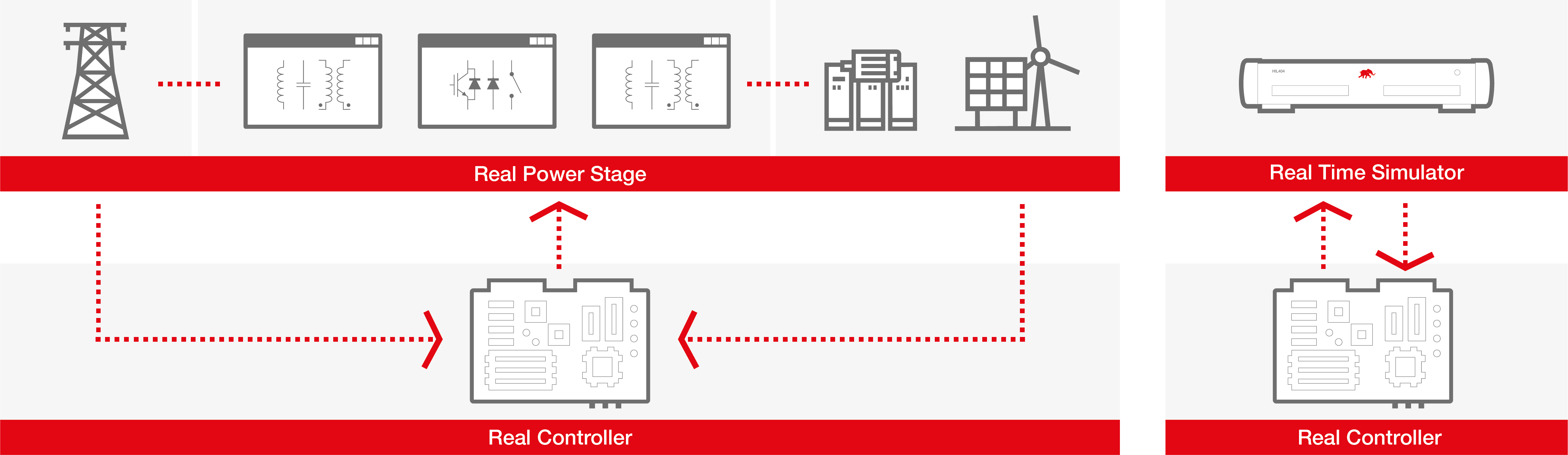

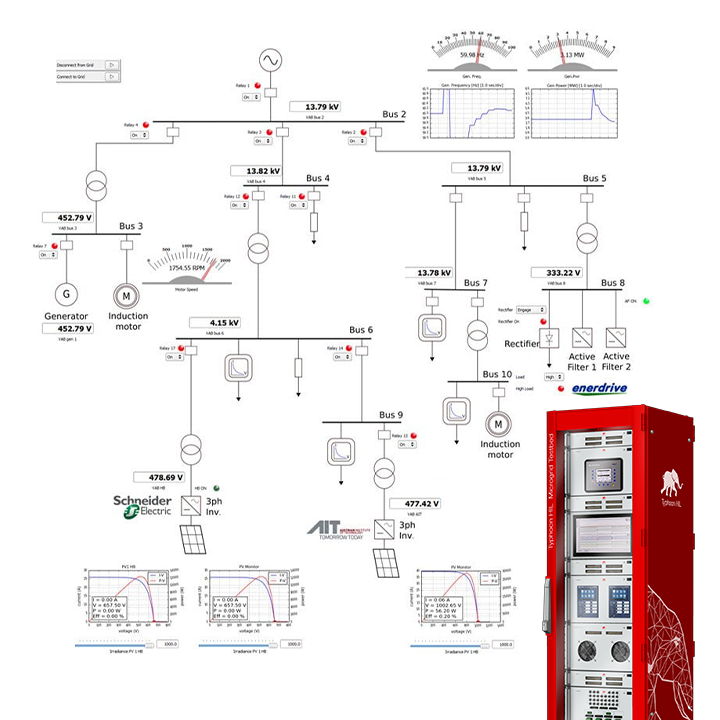

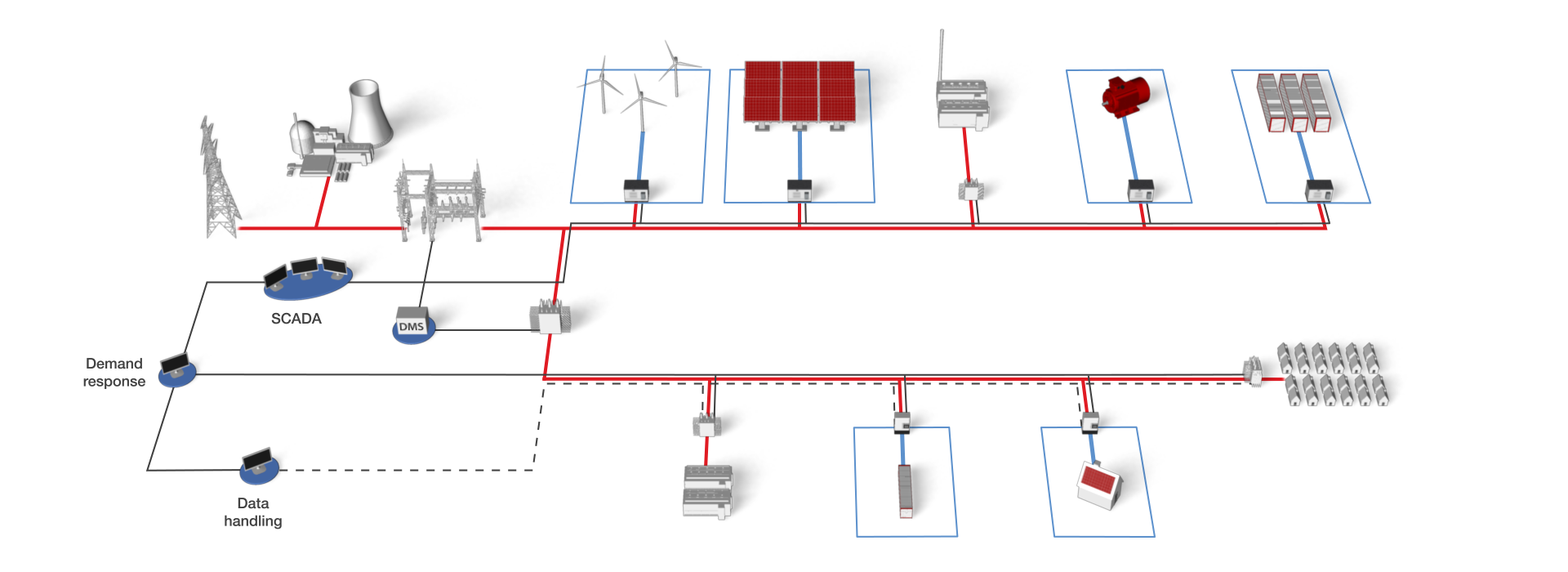

HIL(Hardware-in-the-Loop)手法は、デジタルツインを活用する最も強力な方法であり、デジタルツインと物理デバイスやシステムとの間のインターフェースとして機能する。より具体的には、HILテストにより、被試験デバイス(DUT)は実際のシステム上で動作していると "思い込む "ことができますが、実際にはデジタルツイン上で動作しています。これが可能なのは、デジタル・ツインの忠実度が高いためであり、DUTに実際の設備と同じ速度、同じ電力レベルで同じ種類の信号を供給する。マイクログリッドやコミュニティ・エネルギー・システム(CES)のデジタル・ツインの文脈では、DUTは通常、SCADAシステム、ビル管理システム(BES)、クラウド・アグリゲータであり、実際のグリッドと同じようにデジタル・グリッドを制御・操作します。これは、新しい運用戦略のテスト、新しい系統運用者のトレーニング、機器のエラーのトラブルシューティング、新しいビジネスモデルや新しい機器の導入による新機能や技術的な影響の評価など、さまざまなケースで役に立ちます。

デジタルツインの種類|なぜデジタルツインが必要なのか?

デジタルツインはいくつかの異なる方法で分類されますが、最も単純な方法の1つは、サポートする製品ライフサイクルのフェーズに焦点を当てることです。この文脈では、デジタルツインは通常、開発フェーズのデジタルツインと運用フェーズのデジタルツインという2つのフェーズのいずれかを対象として構築される。

開発段階のデジタルツイン(プロダクトツインまたはプロダクションデジタルツイン)は、新製品や新サービスの開発、改修、実装プロセスをサポートするために設計されています。これらは、建設前に計画されたコンポーネントやシステムのデジタルツインプロトタイプを作成することを含みます。例えば、新しい系統連系蓄電池システムを既存のサイトに設置する場合、バッテリーとインバーターの開発段階のデジタルツインによって、ターゲットサイトに存在する実際の条件下で、提案されたコンポーネントがどのように動作するかを検証することができます。さらに、グリッドとそのコンポーネントのデジタル・ツインを作成することで、電気ネットワークのどこにどのような変更が必要かを確認することができます。HILを使用すれば、これらのデジタル・ツインに命を吹き込み、計画されたシステムがリアルタイムでどのように動作するかを調査し、潜在的な制御や通信の問題を特定するのに役立ちます。

一方、運用フェーズ(パフォーマンス)のデジタルツインは、設備の運用・保守(O&M)フェーズをサポートするように設計されている。これらは、既存のコンポーネントやシステムモデルを調整し、実際の資産をより正確に表現し、SCADAパネルやビルディング情報管理(BIM)システムなど、現場の管理者が解釈しやすい方法で表示するために、中央データベースにライブデータと履歴データを収集することで機能します。HILを使用すると、現在の状態の実際のシステムが、予期しないさまざまな事象に対してどのように反応するかを確認するシナリオ・テストを実行できます。これは、パフォーマンス、意図しないアイランド化、またはサイバーセキュリティの堅牢性テストを通じて、グリッド障害を事前に特定して回避する場合や、グリッド障害が発生した後にトラブルシューティングと分析を行い、グリッドシステムを迅速にオンラインに戻すことができる潜在的な解決策を迅速に見つける場合に特に役立ちます。さらに、同じデジタル・ツインを使用して、実データを使用した新しい制御戦略の分析と特性評価を行い、システム応答を改善したり、新しいマイクログリッド・オペレーターのトレーニングをサポートしたりすることができます。

モジュール式で垂直統合されたHILソリューションは、このプロセスをさらに容易にします。HILモデルは最初からリアルタイムで実行されるように構築されているため、より多くの実データまたはライブサイトデータを収集する際に、開発段階のモデルをチューニングして投入するだけで、開発段階と運用段階の両方で同じデジタルツインモデルを使用することができます。これにより、モデルの忠実度がさらに向上します。また、既存の資産を新しい予期せぬ状況で安全に制御しなければならないことが多い、最新のグリッド・アプリケーションのリスクを軽減する上で非常に貴重なシナリオ・テストの利点も提供します。

HILベースのデジタル・ツイン|デジタル・ツインを作るために必要なものは?

すべてのデジタルツインはモデルであるが、すべてのモデルがデジタルツインであるわけではない。モデルとデジタルツインの違いは、物理的なデバイスやシステムのエミュレーションの忠実度や精度にあり、デジタルツインの場合は物理的なものと区別がつかない。これを可能にし、"デジタル・ツイン "と呼ぶにふさわしいモデルを作成するためには、第一に、モデリングのための関連インプットを得ること、第二に、その検証のための関連データを持つことが必要である。

デジタルツインを作成するための最初の要件は、適切なモデリングインプットである。言い換えれば、デジタルツインを作成するモデリングエンジニアは、ツインにどのようなデバイスを含めるべきか、またその仕様や動作特性を正確に把握する必要があります。必要な詳細とデータ入力のレベルは、デジタルツインが果たす目的によって異なります。例えば、蓄電池システムの最適なサイズを選択するなど、マイクログリッドにおける新規資産のサイジングスタディを行う場合、関連するモデリング入力には、ソーラーパネルの種類、ソーラーインバータの定格電力と効率など、既存資産の銘板データ、およびモデル化された資産のユーザーマニュアルの末尾にある仕様表で通常利用可能なその他の関連データが含まれます。しかし、統合やプレコミッショニングのユースケースでは、インバータのMODBUSレジスタ・マップ、蓄電システムのカスタムSunSpecレジスタや機能、あるいはEV充電器のOCPPバージョンなど、通信レイヤーの情報も必要です。物理システムと同じ通信機能を持つモデルを作成することで、モデリング・エンジニアは、SCADAやビル管理システムなどのテスト対象デバイスから見て、同じ通信セットアップを使用して同じデータを読み書きする機能を含め、実際のシステムのように正確に動作する真のデジタル・ツインを作成することができます。このモデルを作成するために、モデリングエンジニアは、合意されたデジタルツインの目的に基づいてデータ仕様書を作成し、関連する利害関係者が、モデル化された資産の銘板データ、技術仕様、場合によっては通信レジスタを入力する必要があります。適切な入力データがあれば、モデルは物理的なデバイスやシステムを正確に再現することが保証される。

もちろん、モデリング・エンジニアであれば誰でも、"garbage in; garbage out "という言葉の意味を知っている。この正確なモデルをデジタル・ツインに変換するのは、モデルのバリデーションです。これは、関連するモデリング入力が、関連する正確なモデル出力も生成することを保証するものです。デジタル・ツインの文脈では、バリデーションとは、モデルの挙動が、それが表現しようとする物理的なデバイスやシステムの挙動と完全に一致するように、モデルを微調整するプロセスである。検証のための主な要件は、関連する測定値のデータセットであり、履歴、またはできれば履歴とリアルタイムの両方である。関連する過去の測定値があることで、モデリングエンジニアは、同じ入力と同じ条件下で、物理的なデバイス(またはシステム)と同じ挙動になるまで、モデルを注意深く修正し、パラメトライズすることができます。検証に必要なデータの種類とその粒度は、デジタルツインの目的によって異なります。パワーフロー解析やアセットサイジングの研究では、通常、15分間隔のデータで十分である(例えば、太陽光発電所の場合:日射量、発電出力など)。一方、アンシラリーサービス(周波数回復、電力品質サポートなど)の提供など、タイムクリティカルなシナリオをエミュレートする場合は、秒単位、あるいはサブ秒単位の計測値や、対象の資産からの追加データ(充電状態、バッテリーの現在の動作モードなど)が必要です。デジタルツインの目的が統合を加速することである場合、デジタルツインの通信レイヤーも検証される必要がある。これにより、モデリングエンジニアは、MODBUS、CAN、IEC61850、またはその他の通信プロトコルを介して行われる測定の正しいスケーリングとタイプを保証する。最後に、デジタルツインがマルチフィジックスツインの場合、個別に検証された各モデルが期待通りに連動することを保証するために、さらに2次検証が必要となる。例えば、マイクログリッドにCHPが含まれ、その熱出力が電力出力とともにエミュレートされる必要がある場合、エミュレートされた完全なシステムの測定値が、同じ入力と条件を持つ物理的なサイトやシステムと統計的に異ならないことを保証するために、電力モデルと熱モデルを一緒に検証する必要があります。

つまり、関連する入力に基づいてモデルを作成し、関連する履歴またはリアルタイムの測定に基づいてそれを検証すれば、その目的のためにデジタルツインを作成したことになる。次のパートでは、この種のデジタル・ツインが、新しい技術やサービスの検証や採用において重要な役割を果たしているヨーロッパの2つのプロジェクトについて詳しく見ていきます。

クレジット

テキスト |セルジオ・コスタ、アレクサンダル・カヴィッチ

ビジュアル |カール・ミッケイ、ミリカ・オブラドヴィッチ

編集 |デボラ・サント

"デジタル・ツインズがエネルギー転換を加速させる方法" への1件のコメント

このブログで共有されている洞察は、デジタルツインがどのようにエネルギー転換を加速し、運用効率を向上させることができるかを徹底的に理解しています。高忠実度シミュレーションとHILテストの使用に関する説明は、複雑なシステムにおける仮想モデリングの実用的な利点を強調し、結果の予測とパフォーマンスの最適化を容易にします。