はじめに

次のスポットライトは、オレゴン州セーラムという静かな町で、シュナイダーエレクトリックのアクティブ高調波フィルタ部門を支える優秀なチームに会う機会を得た。この部門は、産業設備におけるアクティブ高調波フィルタリングのソリューションを開発している。

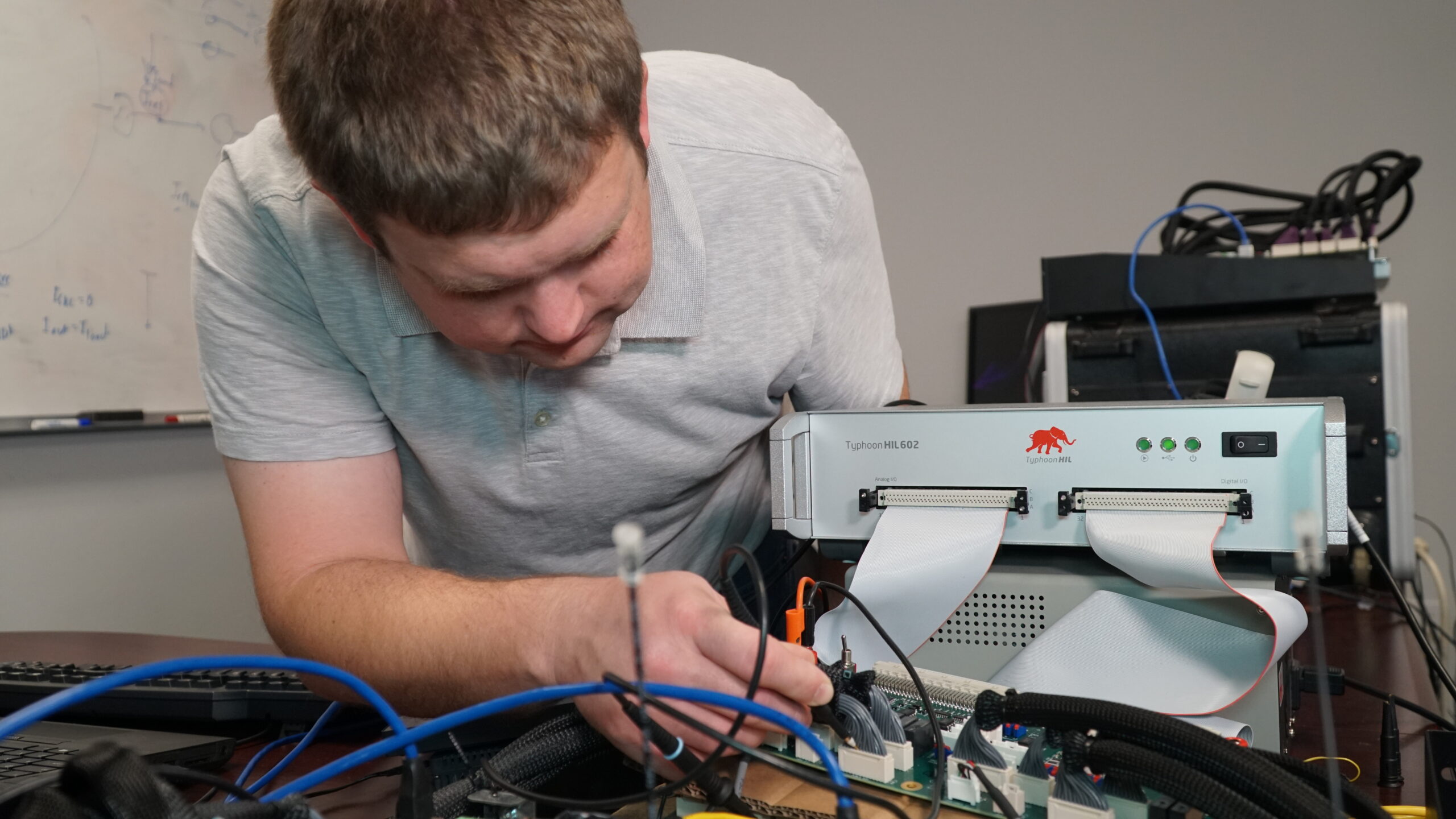

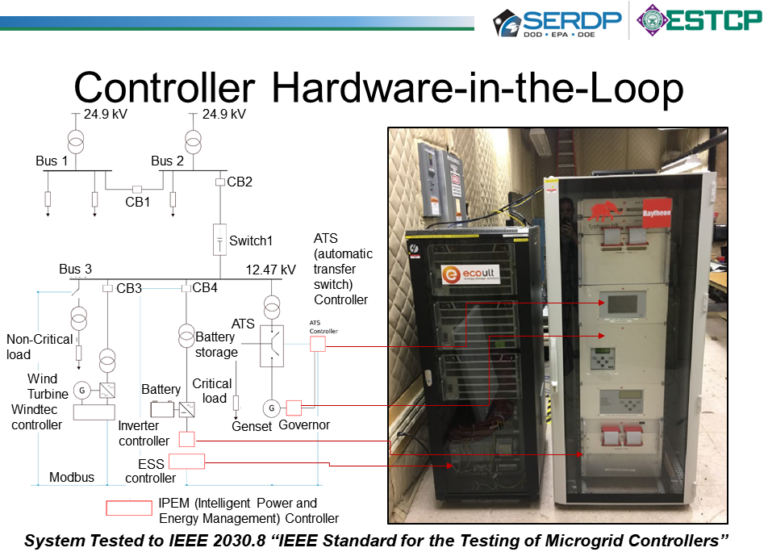

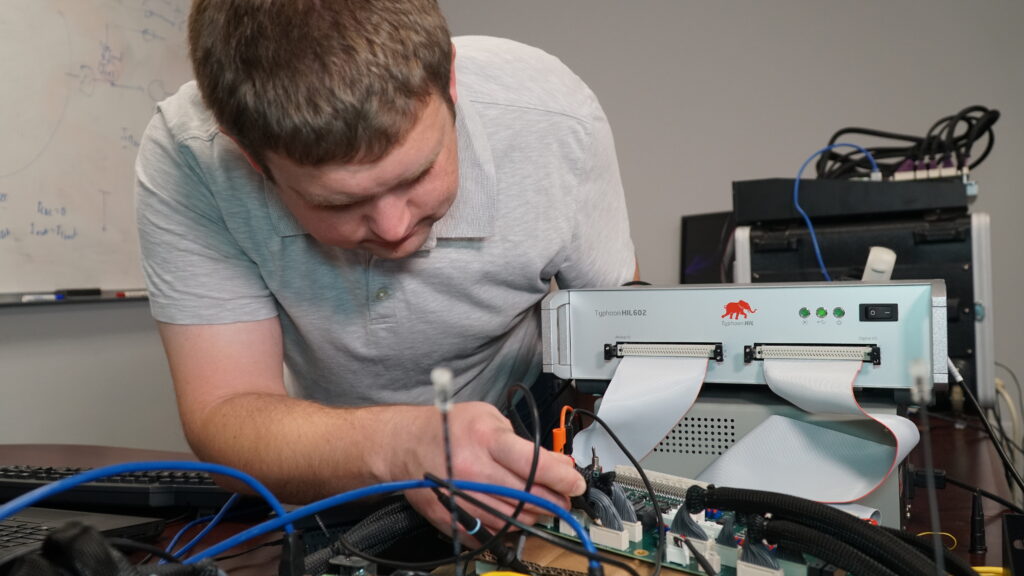

シュナイダーエレクトリックのAccuSine製品のグローバル・オファー・マネージャーであるニコラス・ラルー氏は、HIL(Hardware-in-the-Loop)技術がいかに顧客に安心感を与えるかについて語っている。HILとは、モデルベースの設計・テストツールで、パワーエレクトロニクスと電力システムをリアルタイムで超高忠実にシミュレーションします。HILは、モデルベースのシミュレーションと直接インターフェースされた実際のコントローラーをテストします。

また、エンジニアリング・マネージャーのナンダ・マルワリ氏とファームウェア・エンジニアのジョン・バッチ氏にも、シュナイダーが製品ライフサイクル全体を通して、HILを使用してどのようにコントローラの限界に挑戦したかについて話を聞くことができた。

シュナイダーエレクトリックは、エネルギー管理とオートメーションの世界的なスペシャリストで、13万7000人以上の従業員を擁している。シュナイダーエレクトリックは、安全で信頼性が高く、効率的で持続可能な方法でエネルギーとプロセスを管理するための接続技術とソリューションを開発しています。グループは、持続可能な開発への強いコミットメントとともに、イノベーションと差別化を維持するために研究開発に投資しています。

シュナイダーエレクトリックはお客様に安心をお届けします。

シュナイダーエレクトリックのAccuSineにおける「HILテスト済み」とは何を意味しますか?

ニコラス:自社製品にHILテストを実施したことで、徹底的に検証された製品を市場に投入する自信が持てました。私たちが目指すのは、一連の広範なテストを経た製品に対して、お客様に安心感を提供することだからです。

ジョン:私にとって、HILテスト済みとは、それなしでは不可能だった数百、いや数千ものケースで製品をテストできることを意味します。

ナンダ私たちは大電力・大電流のシステムを扱っているので、実際のシステムで製品をテストする必要がなく、ラボで製品を損傷するリスクを下げることができます。

市場投入までの時間には、最適なテストプロセスが必要である。

製品の開発とテストにおいて、どのような大きな課題に直面しましたか?

ニコラス:現場での失敗をラボ環境で再現するために必要な投資は莫大なものになるでしょう。可能な限り多くの現実のシナリオを満たす製品を設計しつつ、市場投入までの時間と製品コストを市場の期待値内に抑えるというトレードオフの関係にある。

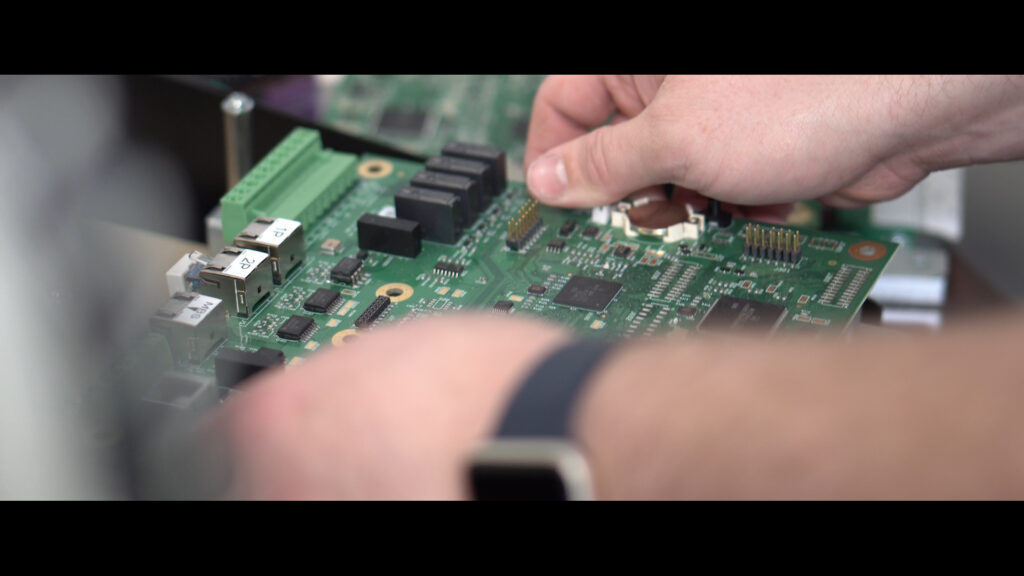

南田:私たちの製品では、パワーデバイスは数十キロヘルツ単位でスイッチングします。そのため、このスイッチング時間よりもはるかに小さいシミュレーションの時間ステップを使ってスイッチングをモデル化する必要があります。

リアルタイム・シミュレーションがない場合、この時間ステップごとにシミュレーション計算を手作業で行わなければなりません。そのため、多くの時間が必要になります。

リアルタイムシミュレーションプラットフォームで複雑なシステムをモデル化する。

HILは、アクティブ・フィルター・コントローラーの新機能の開発をどのように加速させたのでしょうか?

ナンダHILでは、すべてのシミュレーションケースをリアルタイムで実行できます。より多くのテストケースをカバーできるだけでなく、HILシステムで実際のコントローラーをテストすることもできるので、製品開発にとって非常に有益です。

ジョン:多くの場合、開発時間の多くは必ずしも修正プログラムの開発ではない。問題を再現し、何が原因なのかを正確に確認することです。HILの本当の利点は、現地に飛んだり、ラボで物理的なケーブルを移動させたりすることなく、こうした状況を再現できることだと思います。ボタンをクリックするだけで、回路図を変更したり、回路図内のパラメーターを変更したりすることができます。そのため、時間を大幅に節約でき、以前では不可能だったようなコンフィギュレーションをテストすることもできます。

シュナイダーは製品ライフサイクル全体を通して限界に挑戦する。

御社のチームは、製品の開発とテストにHILテクノロジーをどのように活用しましたか?

ナンダですから私たちは、製品ライフサイクルのあらゆる局面でHIL(Hardware-in-the-Loop)を活用しています。つまり、研究段階、製品開発段階、検証段階、妥当性確認段階で使用しています。その後、製品を維持しなければならないときには、現場で発生した問題のトラブルシューティングを行います。

ジョン:私たちがHILで行うことの多くは、物事を限界までプッシュしてみて、コントローラーがどう反応するかを見ることです。HILインターフェイスを通して、ユニットが何をしているかを見ることができます。波形をキャプチャして、私たちが期待することとユニットが考えていることが一致していることを確認できます。例えば、センサーの読みがおかしくなった場合、それを検知してユニットを停止させることができます。

エンジニアリング効率の向上によるテストカバレッジの拡大。

あなたの組織にとって、HILの最大のメリットは何ですか?

南田:HILは、開発期間を短縮し、製品の品質を向上させることで、エンジニアリングの効率化に大きな効果をもたらしました。ラボでテストケースを行う場合、100ケースをカバーするのに2~3週間かかることもあります。HILを使えば、12時間か18時間以内に何千ものケースをカバーできます。基本的には、一晩で自動テストを実行することができます。ですから、実際のラボでのテストに比べ、40倍から50倍のテストカバレッジが可能になると思います。

ニコラ市場投入までの時間という観点から見ると、当初と同じタイミングで、より多くのテストを行えるようになりました。市場投入までの時間を増やすことなく、テストポイントやシナリオの数を増やすことができる。それが私たちがここでできることです。

リアルタイム・ハードウェア・イン・ザ・ループ・テストは "非現実的 "である。

HILでの経験を一言で表すと?

南田:私は、この分野で20年以上仕事をしてきて、シミュレーションを扱ってきました。そして、パワーエレクトロニクスシステムをリアルタイムでシミュレーションできるようになるとは思ってもいませんでした。HILの経験を一言で表すなら、"unreal"(非現実的)です。

ジョン:HILを一言で表すと "時間の節約 "だね。

ニコラ私からは3つの言葉を:"安心 "だ。

クレジット

著者 |サマンサ・ブルース

ビジュアル |Typhoon HIL

編集 |デボラ・サント