はじめに

サンディア国立研究所は、12,000人以上の従業員を擁する米国エネルギー省最大の国立研究所である。標準化団体や分散型エネルギー研究(DER)ベンダー向けのインバーター開発および試験プロトコルの支援において主要な役割を担っている。

サンディア国立研究所の技術スタッフ主任であるジェイ・ジョンソンは、米国、欧州、アジアで複数の再生可能エネルギー研究プロジェクトを主導している。彼は自身の研究論文「SunSpec準拠スマートグリッド制御装置の設計と評価」について論じ、制御装置ハードウェア・イン・ザ・ループ(CHIL)がなぜ革新的なアプローチであるかを説明する。

DERベンダーがインバーターを開発・テストする際に直面する主な課題は何ですか?

メガワット規模以上の超大型インバーターに移行するにつれ、こうした実験を実施できる能力を持つ試験研究所を見つけることがますます困難になります。また、こうした実験の実施には非常に高額な費用がかかります。

したがって、実験をフルスケールの電圧・電流レベルではなく、コントローラ・ハードウェア・イン・ザ・ループシステムを用いて実施する方が合理的となる段階に到達する。

SunSpec準拠スマートグリッドコントローラと自動化されたハードウェア・イン・ザ・ループ試験環境に関する研究論文の目的は何でしたか?

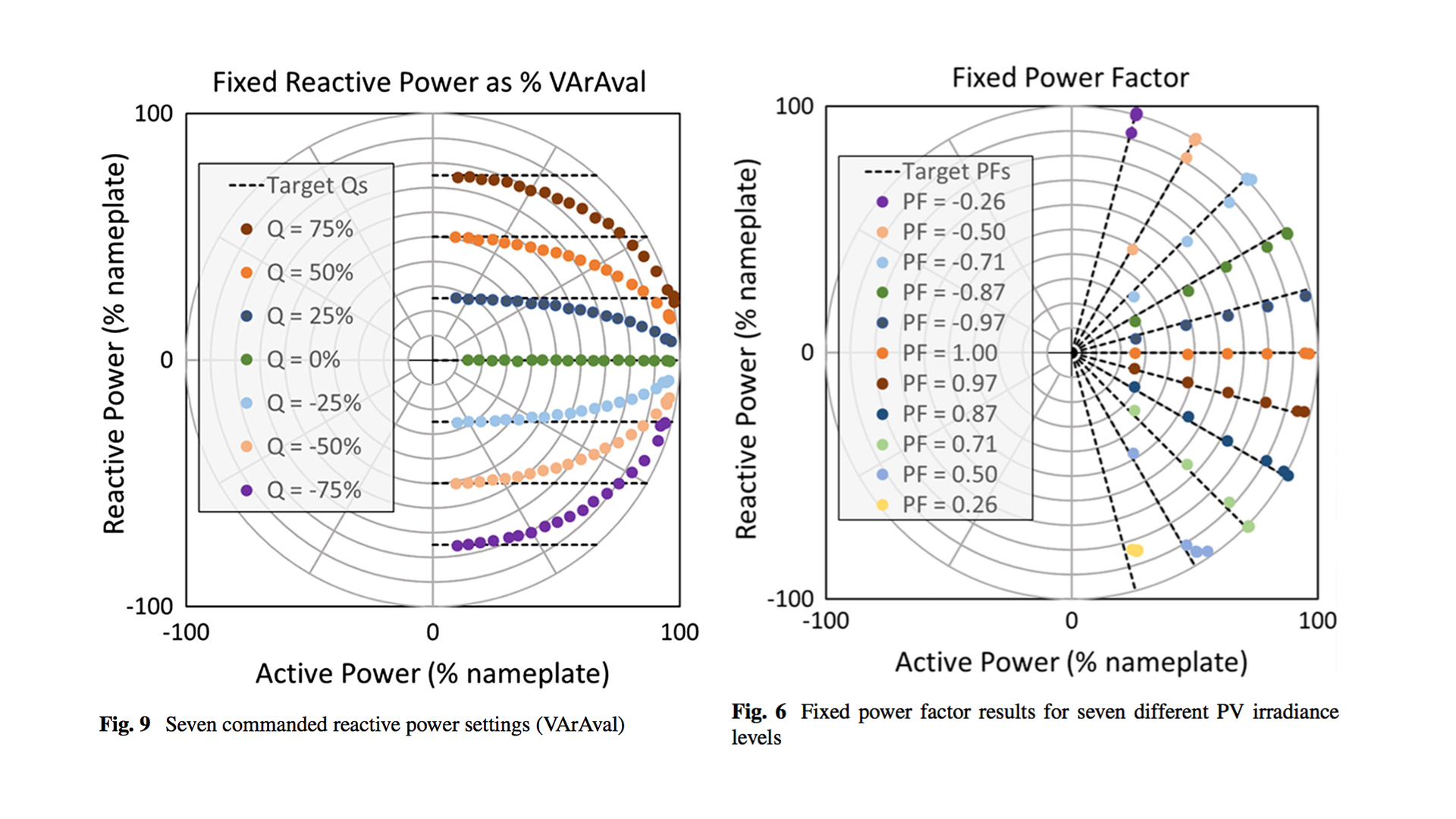

現在、IEEE 1547規格の大幅な改訂が進められており、2018年に公開される予定である。この改訂により、分散型エネルギー機器(DER)ベンダーは、複数の異なる高度なインバータ機能を搭載することが義務付けられる。本論文は、インバータがこれらの要求事項に準拠していることを検証・確認するため、認証試験の実施または様々な実験からなる試験シーケンスの実行について論じるものである。

例えば、ボルト・バル機能、周波数・ワット機能、固定力率を検討しました。これらの機能は、系統運用者がシステム上の電圧または周波数調整を提供するために有用です。

なぜこれらの実験を実行するためにコントローラ・ハードウェア・イン・ザ・ループ(C-HIL)システムを使用したのですか?

コントローラ・ハードウェア・イン・ザ・ループ(HIL)システムは、分散型エネルギー資源(DER)技術の完全導入前に実験を実行できる点で非常にユニークです。つまり、インバータを実際に使用してグリッドシミュレータ、PVシミュレータ、データ収集システムで実験を行う代わりに、コンピューターの制御部(ブレイン)をコントローラHILシステムに接続できます。これはTyphoon とよく似た仕組みです。

グリッドコード準拠のためのこれらのテストシーケンスを自動化することがなぜ重要なのでしょうか?

これは重要な点です。UL 1741認証手順では、数百もの測定項目が存在するためです。 自動化されたテストスクリプトを使用してこれらの試験を実行できるため、電圧を15段階に調整し、複数回の反復を通じて必要な電圧-無効電力曲線を描出できます。UL 1741 SA(カリフォルニア州規則21に基づく)の電圧-無効電力試験シーケンスでは、試験技術者が収集すべきデータポイントが数千点に上るため、手作業で行うことは極めて困難です。

手作業で実行すると、およそ1週間ほどかかる作業です。CHILプラットフォームを利用することで、わずか数時間で完了させることができました。

ボタンをワンクリックするだけで、離れても戻ってきても結果が得られます。一週間かけて電圧設定を一つ一つ丹念に調整し、測定を行う必要はありません。

実験室環境において、これらの試験手順をどのように自動化できたのですか?

では、ここで取り組んでいる興味深い点は、C-HILシステム内のDC側、AC側、データ収集システムをサードパーティ製ソフトウェアプラットフォームに統合していることです。それがSunSpec社のSystem Validation Platform(SVP)です。そして、このプラットフォームTyphoon インターフェースすることで(現在は優れたスタンドアロンのPythonパッケージに移行しており非常に便利です)、テストシーケンスの自動化を実現しています。

フルパワーのラボと比較した場合、SVP-CHILプラットフォームのセットアップにはどれくらいの時間がかかりますか?

これに関する概算をお伝えできます:世界各国の国立研究所が電力試験研究所を建設するのに12~18か月を要していることを承知しています。

コントローラーのハードウェア・イン・ザ・ループは、実験室を構築するのに必要な電力設備を設置するよりもはるかに迅速である。

この設備一式を購入するには数十万ドルもの費用がかかります。一方、コントローラー・ハードウェア・イン・ザ・ループシステムを利用すれば、比較的容易に導入でき、セットアップには約1ヶ月程度しかかかりません。

C-HILテストベッドは、DERベンダーがインバータ制御装置の開発段階を加速するのにどのように役立つのか?

インバータソフトウェアの変更を迅速に行う非常に便利で簡単な方法です。なぜなら、パワーステージを扱う際には、バグが機器を損傷する可能性があるからです。一方、プロセスの初期段階でコントローラハードウェアインザループを使用する場合、実際には高電流や高電圧が発生しません。したがって、機器を損傷するリスクはありません。

例えば、私たちの実験ではオーストリア技術研究所(AIT)と共同で作業していました。彼らはインバーター制御装置を開発しており、私たちはこれらの先進的なグリッド機能の一部についてテストシーケンスを実行していました。問題が発生すると、私たちはそれらの課題をAITに報告でき、彼らはファームウェアの変更を行うことができました。

このC-HILプラットフォームは、インバータ制御装置のファームウェア設計段階において非常に重要であると言えるでしょうか?

もちろんです。しかし、開発段階の後半で実施する必要があるテストが数多く存在します。

設計プロセスの最終段階ではなく、最初の段階でテストシーケンスを実行すれば、開発プロセス全体を経る前に、そのコントローラに存在するミスを検出できる。

本質的に、私たちはその設計ループを短縮しているのです。

開発のタイムラインとコストの面で、はるかに優れています。DERベンダーにとっての利点は、設計段階の終了前にエラーや問題を発見するよう設計されたシステムを構築できることです。

このプラットフォームを使用してファームウェア設計上の誤りを修正した具体的な事例を挙げてください。

ある特定の実験では、SunSpec Modbusマップを表現するためにModbusサーバーを使用していました。これらの高度なグリッド機能の実装に関連する問題も確認できます。SunSpecレジスタマップ内の設定を更新し、それらがインバーターに渡された場合、通信サーバーでは確認できますが、実際にはインバーターで有効になりません。

ベンダーは、パワーモジュールが通信用マイクロプロセッサが主張する動作を実際に実行していることを確認する必要がある。

これらのシミュレーション結果の精度はどの程度ですか?

一般的に、これらのシステムの精度は非常に良好です。コントローラハードウェアインザループに送られる各アナログ信号には確かに特定の許容誤差が存在しますが、それらはかなり正確であると考えられます。むしろ問題は、インバータの直流側と交流側がどの程度正確にモデル化されているかです。

DERベンダーにとって、C-HILテストベッドを使用する最大の利点は何だと思いますか?

ええと、ここには複数の利点があると思います。 第一に、基本的な制御機能の開発に取り組んでいるため、その面で非常に役立ちます。DERベンダーはこれらの機能を迅速に調整し、ほぼリアルタイムで結果を得て、必要に応じてファームウェアを更新し、結果を再確認できます。また、物理的なインバーターに導入する前に、デバイスが認証試験を通過するかどうかを確認することも可能です。

最後の質問ですが、ハードウェア・イン・ザ・ループを一言で表現するとどうなりますか?

ハードウェア・イン・ザ・ループを一言で表すなら、未来志向と言えるでしょう。

クレジット

著者 | サマンサ・ブルース

ビジュアル | Typhoon

編集者 | デボラ・サント

謝辞| サンディア国立研究所は、ハネウェル・インターナショナル社の子会社であるサンディア国立研究所技術・エンジニアリングソリューションズ合同会社が、米国エネルギー省国家核安全保障局との契約DE-NA-0003525に基づき管理・運営する多目的研究所です。