風力エネルギーは増加傾向にあるが、あなたの風力タービン制御システムは嵐を乗り切れるだろうか?

現代の風力タービンはもはや単純な機械装置ではない。これらは大規模なソフトウェア駆動型サイバーフィジカルシステムへと進化し、空力的なブレードピッチ調整やヨー制御から、系統同期や厳格な故障耐性(FRT)準拠に至るまで、あらゆる要素を管理する複雑な制御アーキテクチャを備えている。タービンの容量が増大するにつれ、故障耐性、周波数サポート、無効電力制御など、安全かつ信頼性の高い系統連系に不可欠な認証試験や規制試験の要求も高まっている。

多くの地域、特に欧州発電設備系統連系要件ネットワークコード(RfG)の下では、電圧低下や故障時にもタービンは系統に接続された状態を維持しなければならず、この能力は前述のFRTとして知られている。この要件は、過渡的な障害時にタービンが系統から切り離されないことを保証することで、広範囲な停電や系統不安定の防止に寄与する。

この複雑性の増大は、タービン制御ソフトウェアの厳格な検証を必要とすることを意味します。自己診断から上位のパーク制御装置との通信、複雑なFRT(故障耐性テスト)や系統適合動作に至るまで、ソフトウェアは事実上あらゆる性能面を支えています。これを効果的に検証するには、制御システムを早期に、徹底的に、かつ現実的な故障を含む運転条件下でテストする必要があります。 そこでハードウェア・イン・ザ・ループ(HIL)シミュレーションが活躍します。物理的な試作機が完成するずっと前に、エンジニアがタービン制御を検証するための安全で費用対効果が高く包括的な環境を提供するのです。

風:強力だが予測不可能な資源

風は古典的な四元素の一つであり、動き、予測不能性、自由を象徴する。物理学においては、それは運動エネルギーに相当し、発電のために利用することができる。

風力タービンのブレードは、風の運動エネルギーを回転エネルギーに変換し、発電機に接続されたシャフトを駆動して機械的エネルギーを電気に変換する。このプロセスの効率は、以下の要因を含む複数の要素に依存する:

- 刃の長さと空力設計

- ブレードのピッチおよびヨー機構

- 風速、空気密度、乱流

- 発電機とインバーターの応答

- グリッド同期と制御ロジック

風自体は無料だが、風力タービンの建設と維持には費用がかかる。タービンは過酷な環境下で数十年にわたり稼働し続けなければならない——時には高地で塩水飛沫や激しい嵐に耐えながら——同時に設置や保守の経済性も維持する必要がある。寿命期間中の性能を最大化するには、可能な限り効率的に運用し、稼働期間全体にわたる出力を最適化することが求められる。 風力タービンの出力効率、性能の信頼性、そして寿命を向上させる大きな機会が存在する。これら全ては、タービンを制御するソフトウェアの改良を通じて実現可能である。

失敗の代償

現代の風力タービンは、数だけでなく出力も増加している。これによりエネルギー生産量は向上するが、同時にシステムの複雑性も増大する。特に故障の大半が発生する電気・制御サブシステムにおいて顕著である。制御装置の故障による短時間の停止でさえ、エネルギー生産と収益の連鎖的な損失を引き起こす可能性がある。 さらに、風力タービンは通常完成品として納入されるため、現場での修理や改造は困難である。特に洋上風力発電所のように遠隔地に設置された場合、修理チームや資材の輸送は複雑かつ高額となるため、現地での対応は現実的ではない。

これにより、設計段階における徹底的なテストが不可欠となる。モデリングは有用だが、それだけでは不十分である。性能の検証、制御の最適化、導入前のソフトウェアバグの排除のためには、現実的な条件下でのリアルタイムテストと組み合わせる必要がある。

風力タービンのリアルタイムシミュレーションのためのモデリング:3つの核心領域

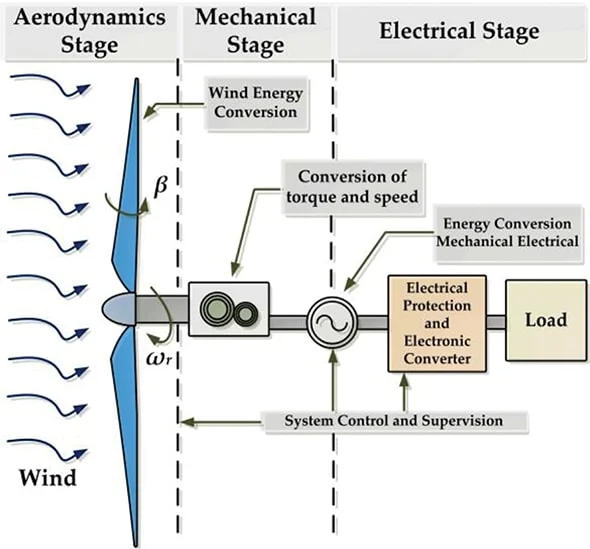

風力タービンを完全にシミュレートするには、相互に接続された3つのモデル(図1)を開発する必要がある:

- 空力モデル:風速と風向をローター軸上の機械的トルクに変換する

- 機械モデル: 回転慣性、シャフトダイナミクス、およびギアボックス効果を記述する

- 電気モデル:発電機とパワーエレクトロニクスを介して、軸トルクを電気出力に変換する

これらのモデルを用いることで、技術者は単一のボルトを締め付けるよりずっと前に、システムが様々な風況プロファイル、タービン制御動作、系統事象、および故障にどのように応答するかをシミュレートできる。

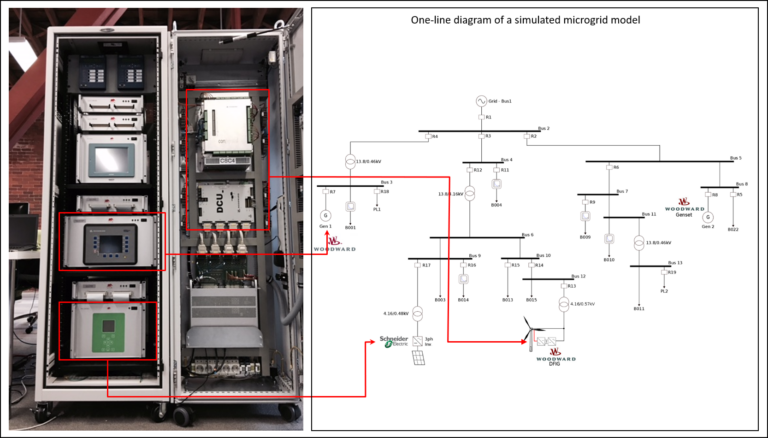

ハードウェア・イン・ザ・ループ:ギャップを埋める

HILシミュレーションにより、エンジニアは閉ループ環境で風力タービン制御システムをテストできます。これは、HILシミュレーションでテストされるコントローラが実システムと同様に動作することを意味しますが、物理的なタービンを駆動する代わりに、タービン、電力系統、環境のリアルタイムシミュレーションと相互作用します。

HILシミュレーションおよびテストの主な利点には以下が含まれます:

- エッジケースおよび故障モードに対するテストカバレッジの拡大

- 自動化された再現性のあるテストによる開発の加速

- 早期のバグ検出による信頼性と安全性の向上

- ハードウェア製造前に設計上の問題を発見することでコスト削減を実現

- 制御コード更新の継続的統合によるCI/CDワークフローのサポート

Typhoon 超高忠実度FPGAベースリアルタイムシミュレーションプラットフォームにより、開発者は突風、系統故障、緊急停止に対するタービンの応答を評価できます。これらはすべて、物理的なハードウェア損傷や試験実施者の危険を伴わずに実施可能です。

実世界の使用事例:逆風制御

高度な制御アルゴリズムは、極限の風況下におけるタービンの安定化にますます活用されている。例えば、風速が安全限界を超えた場合、システムはブレードピッチを動的に変更したり、ブレーキ機構を作動させたりして、風力タービンの過回転、過熱、損傷を防止できる。こうしたシナリオは実地試験では困難でコストがかかり、時には危険すぎる場合もあるが、HILでは容易にシミュレーションが可能である。

Typhoon ソリューションを使用することで、エンジニアは以下のことが可能になります:

- 現実的な風速プロファイルを実装する

- タービンの電気部品を、IGBTスイッチングレベルまで超高精度でシミュレートする

- 当社のライブラリからドラッグ&ドロップコンポーネントを使用して、DFIG発電機、マルチレベルインバータなどをモデル化できます

- タービンの電気出力をシミュレートする

- 制御ソフトウェアの反応をリアルタイムで検証する

- 最初のプロトタイプまたは風力タービンが建設される前に、システムの機能性を保証するため、大規模な自動テストスイートを実行する

- 結果を自動的に記録し、バージョンを比較し、リグレッションを検出する

ベッツの限界と試験のビジネスケース

いかなるタービンも風のエネルギーを100%捕らえることはできない。ベッツの限界によれば、風力エネルギーの最大59.3%しか有用な機械的エネルギーに変換できない。つまり効率の余裕は限られており、1%単位の効率が重要となる。最適化されていない制御コードによるわずか1~2%の効率損失でも、投資利益率を大幅に低下させる可能性がある。

リアルタイムシミュレーションとHILテストを活用することで、メーカーやシステムインテグレーターはモデルから市場へ確実に移行でき、リスクを最小限に抑えながらエネルギー収量を最大化できる。

結論:HILによる優れた風力タービンの構築

風力タービン制御は多領域にわたる課題ですが、適切なツールを用いれば管理可能です。Typhoon 、高度なモデリング、超高速シミュレーション、自動化されたテストオーケストレーションを統合し、開発者に風力エネルギーシステムのテスト、検証、最適化を行う包括的な環境を提供します。 直感的なドラッグ&ドロップインターフェースによりTyphoon 大型実物大インバータアーキテクチャのシミュレーションを可能にし、FPGAベースのリアルタイムシミュレータ上で飽和性機械モデル(ASM、PMSM、またはDFIG)とシームレスに統合します。高度なFPGA統合技術により、これらのモデルはわずか数分でコンパイルされ、1マイクロ秒未満の速度で完全なスイッチング挙動を実行します。

風は予測不能でも、制御システムはそうである必要はありません。 無料デモのご予約は当社チームまでお問い合わせください。 プロジェクトに当社のHILソリューションを導入することで、より短時間で優れた成果を上げる方法をご説明します。