当初、ロールスロイスは実証施設でマイクログリッド統合試験を実施した。プロトタイプのバッテリーシステム、発電機セット、その他の機器により迅速な結果収集が可能であった。しかし、約50のマイクログリッドが現場で稼働し、顧客基盤が拡大し、複雑性が増すにつれ、実証施設での試験は非現実的となった。 代替案である実地試験は顧客にとってリスクが大きすぎた。そのためロールスロイスは、機器が正しく統合され制御システムが期待通りに動作することを保証するより良い解決策を模索し、HILがその要件を満たした。

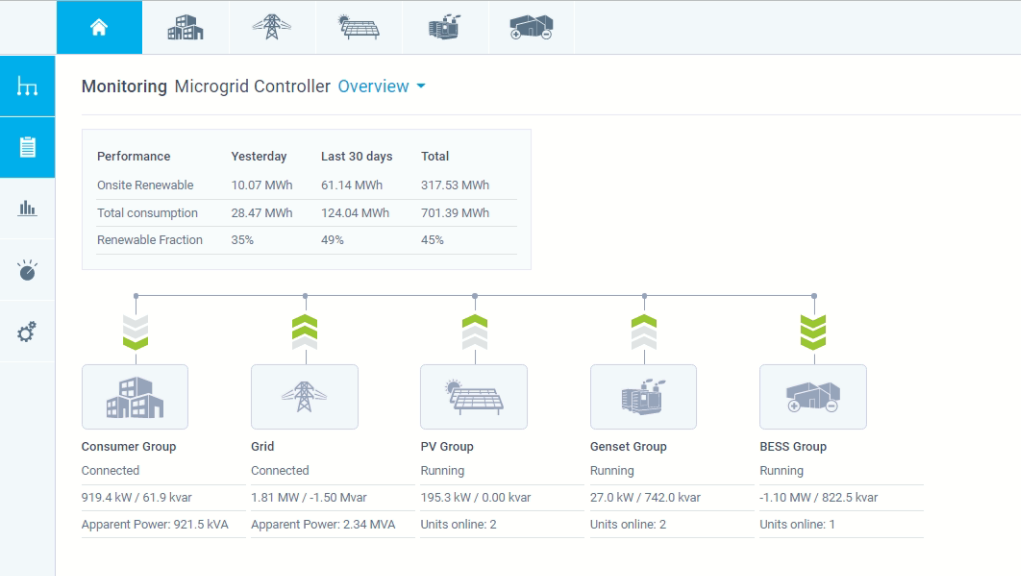

システムインテグレーターとして、ロールスロイスは市販の機器を組み合わせ、交流結合型蓄電池システムを構築します。これをマイクログリッド全体に統合し、ロールスロイスは各構成部品が連携して動作することを保証します。

これらのコンポーネントを扱う場合、ドキュメントはあくまで出発点に過ぎません。現場では常に新たなことを学ぶことになります。

デイビッド・ダネット

ソフトウェア開発責任者

ロールスロイス

HILテストの活用により、ロールスロイスは現場での予期せぬ問題を減らし、試運転をより容易かつ迅速に行えるようになりました。インドネシア、ハイチ、グリーンランドなど、世界各地に顧客を抱える当社にとって、予期せぬ問題を減らすことは、技術者や技師の出張時間とコストの削減にもつながります。

既存のエネルギー機器については、既に通信・制御・サポートが可能な長いリストがありますが、新たな機器を追加するたびに不確実性とリスクが増加します。従来通り全てが正常に機能していることを確実にしたいのです。

デイビッド・ダネット

ソフトウェア開発責任者

ロールスロイス

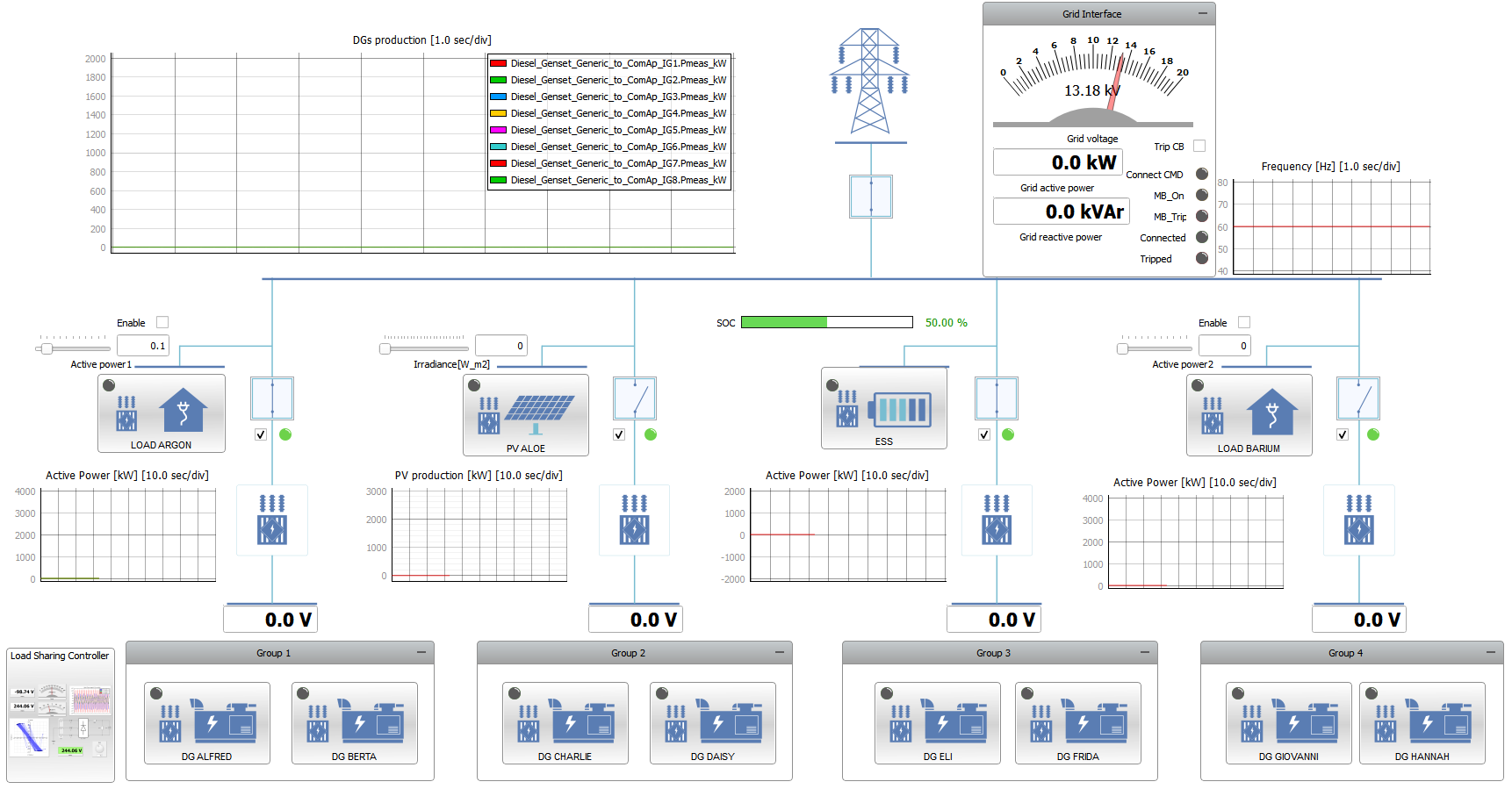

コンポーネントのリアルタイムシミュレーションを実際のコントローラーと連動させることで、様々なテストケースを実行するための模擬インターフェースを構築します。これによりロールスロイスは制御ソフトウェアの回帰テストを実施でき、更新を旧式システムに展開できる確信を得るとともに、既存機能を損なうことなく新機能を追加できることを保証します。

ブログの更新情報をメールでいち早く受け取るには、右上の「

」から購読してください。

追加情報:本特別レポート全文は、マイクログリッド・ナレッジ誌にて全6回シリーズとして連載されました。下記リンクより同誌ウェブサイトで各回記事をご覧いただけます: