はじめに

コントローラのHIL(Hardware-in-the-Loop)シミュレーション・プラットフォームを使用することで、EPCパワー社はわずか2日間で、制御ソフトウェアと新しいハードウェアを統合することができました。

カリフォルニア州サンディエゴを拠点とするEPCパワー社は、太陽光発電、風力発電、エネルギー貯蔵、自動車、マイクログリッド・アプリケーション向けのグリッド形成双方向インバータおよびDCDCコンバータの設計・製造を行っている。

最高技術責任者(CTO)兼チーフ・コントロールズ・アーキテクトのライアン・スミスが、初期のコンセプト段階から最終的な製品認証、ライフサイクル・メンテナンスに至るまで、C-HIL(Controller Hardware in the Loop)を使用した経験について語る。

インバータメーカーがMW規模のインバータを開発・テストする際に直面する主な課題とは?

ハイパワーインバーターを扱う際の最大の難関のひとつは、エラーの余地がほとんどないことだ。このような大電力インバーターで失敗した場合の代償は大きい。材料費の面でも、顧客や隣接設備への危険性の面でも。そのため、インバーターが出荷される前に当社のラボで極限までテストされることが重要です。安全認証で義務付けられている以上のことを行うのです。

HIL(Hardware-in-the-Loop)を使う前は、どのようにインバーターコントローラーを設計し、テストしていたのですか?

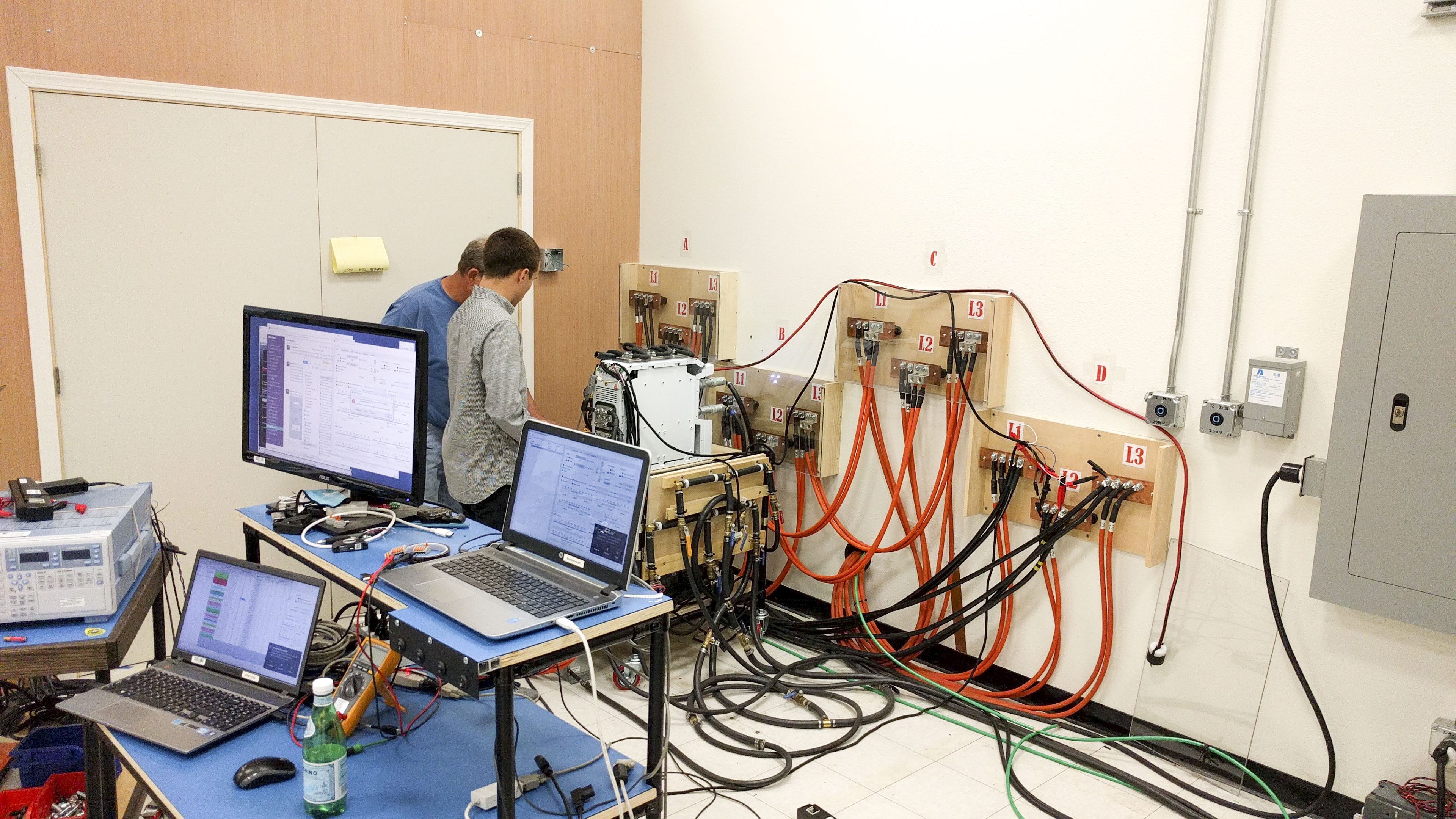

ハードウェア・イン・ザ・ループ・シミュレーターの使用を開始する前に、私たちは電力試験ラボにある装置を使用してインバーターをテストしました。これは、高出力バッテリーと高出力グリッド接続を備えた大型電源セットアップです。その後、場合によってはグリッドシミュレーターを使ってインバーターをバック・トゥ・バック構成でテストします。再設定が難しい高価な装置だ。また、特定のテストを実行するためのセットアップに1~2日かかることもある。

インバーターコントローラーをテストする良い方法は?

ハードウェア・イン・ザ・ループ・シミュレータを採用したので、インバータをテストするには、シミュレートされたハードウェアに対してコントローラをテストする方がはるかに良い方法です。その利点は効率だけではありません。HILシミュレーターを使えば、ラボでテストするよりもはるかに速くテストを実行できます。

また、ラボ環境でシミュレーションするよりも幅広いシナリオでテストすることができます。そのため、より広範なテストが行えるだけでなく、より効率的なテストも行えるのです。

インバータコントローラを開発する際、HIL環境はフルパワーラボと比較してどうですか?

私たちのパワーラボのテスト時間は非常に高価です。フルパワーのテストは1回しかできないし、それをフルタイムで行うには本当に2、3人必要だ。開発環境としては適していません。どちらかというと、検証のための環境です。

Typhoon HILは、新しいことを試せるので、より優れた制御開発環境になります。研究室ではシミュレーションが困難な運転シナリオを試すこともできます。しかも、それを非常に迅速に行うことができる。

パワーラボでテストするのが難しい、HILでより簡単にできるテストとは?

私たちは顧客に最大8%のグリッドインピーダンスを指定し、理想的なグリッドインピーダンスまで下げて運転することを想定しています。グリッド・インピーダンスを固定したラボでシミュレーションするのは困難です。しかし、HIL(Hardware-in-the-Loop)シミュレーターを使えば、さまざまなグリッド・インピーダンスをテストすることができます。また、グリッドが特に弱い特定のお客様に対しては、その範囲外でのテストも可能です。

このプラットフォームを使う最大のメリットは何ですか?

最大の利点は、設計チームのスピードアップです。使い始める前は、製品開発サイクルのボトルネックは常にソフトウェアでした。その理由は通常、ソフトウェアと制御チームが設計サイクルの最後にハードウェアを渡され、それを機能させるよう求められるからです。

HIL(Hardware-in-the-Loop)シミュレータを使用することで、制御設計チームはハードウェア設計チームと並行して作業を進めることができ、最終的にハードウェアと制御がかみ合うようになります。

新しいハードウェアを稼働させるための、非常にシンプルな統合ステップです。過去2回の設計サイクルで使用していますが、統合段階のスピードが大幅に向上しています。

HILがEPCの開発スケジュールを短縮した例を教えてください。

その一例が、500kWインバーターが初めて制御チームに提供されたときのことだ。制御チームは、HIL(Hardware-in-the-Loop)シミュレーターを使って2ヶ月ほど作業していた。

その制御ソフトがハードウェアにロードされると、2日足らずでフルパワーで稼働するようになった。HIL(Hardware-in-the-Loop)シミュレーションを使用する前は、通常6週間ほどスコープを作成していました。

ですから、私たちのような小さな会社にとって、開発スケジュールを大幅に短縮することは大きな節約になります。

では、テスト用のHILはどのようにセットアップしたのですか?

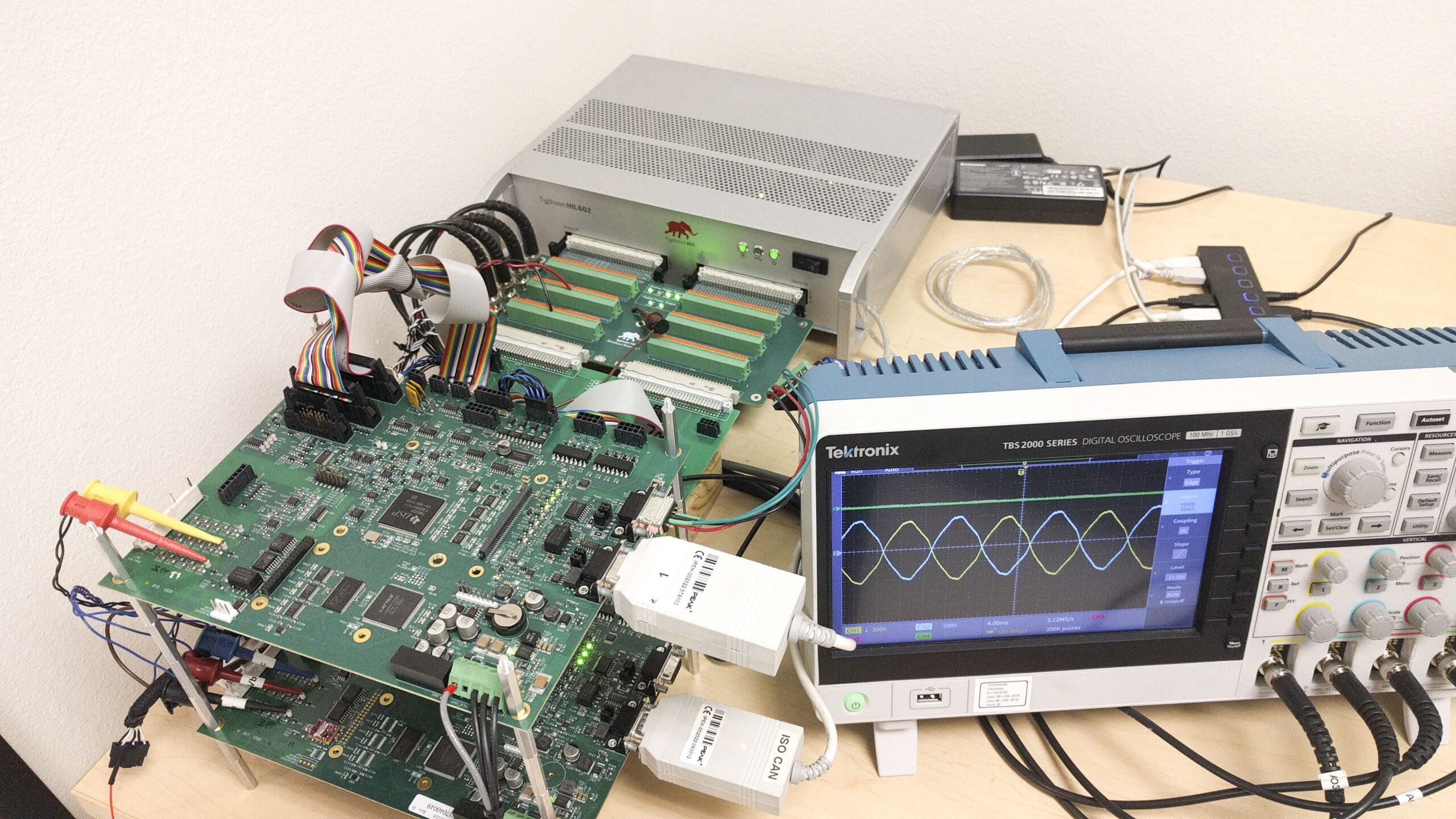

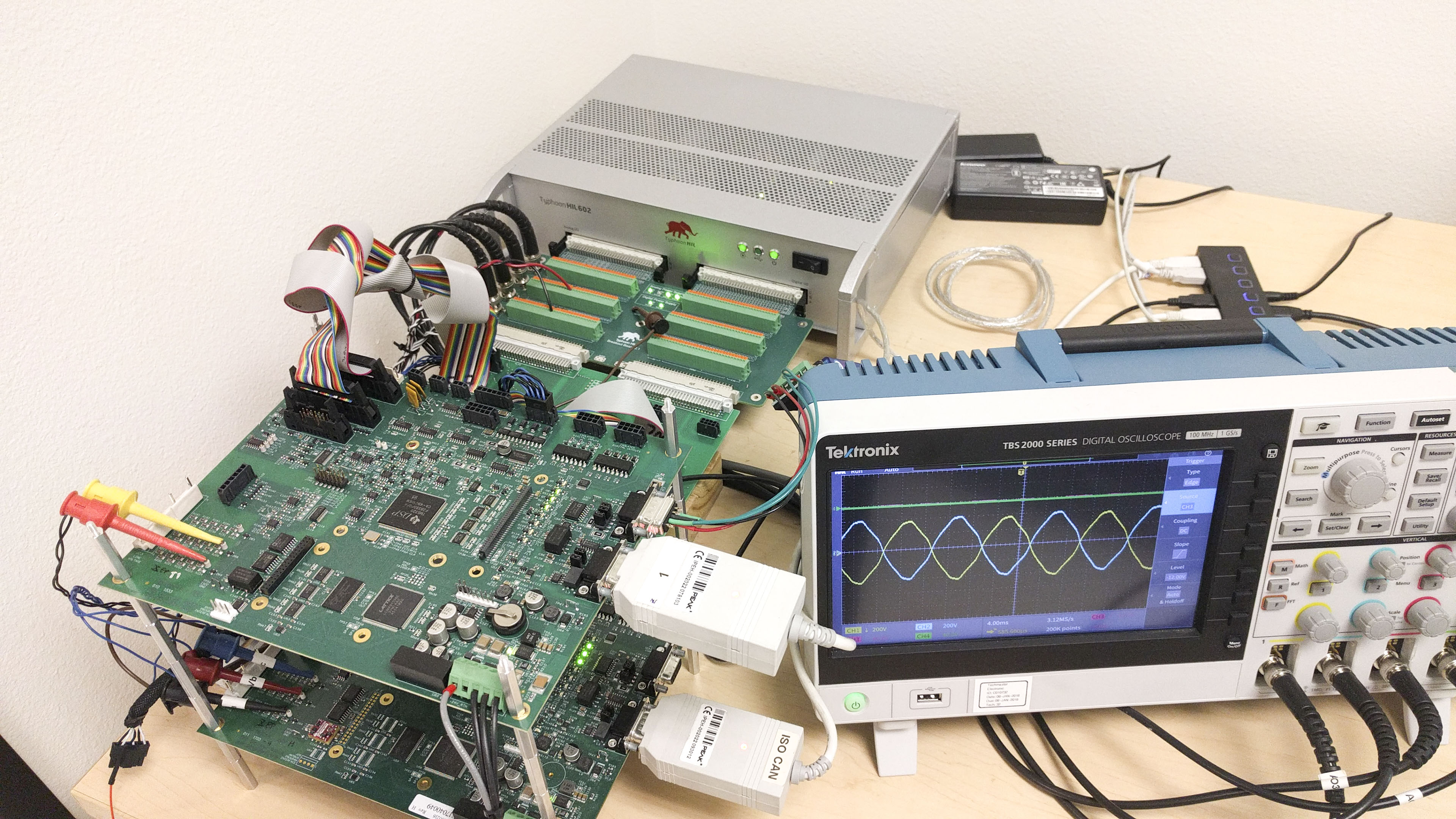

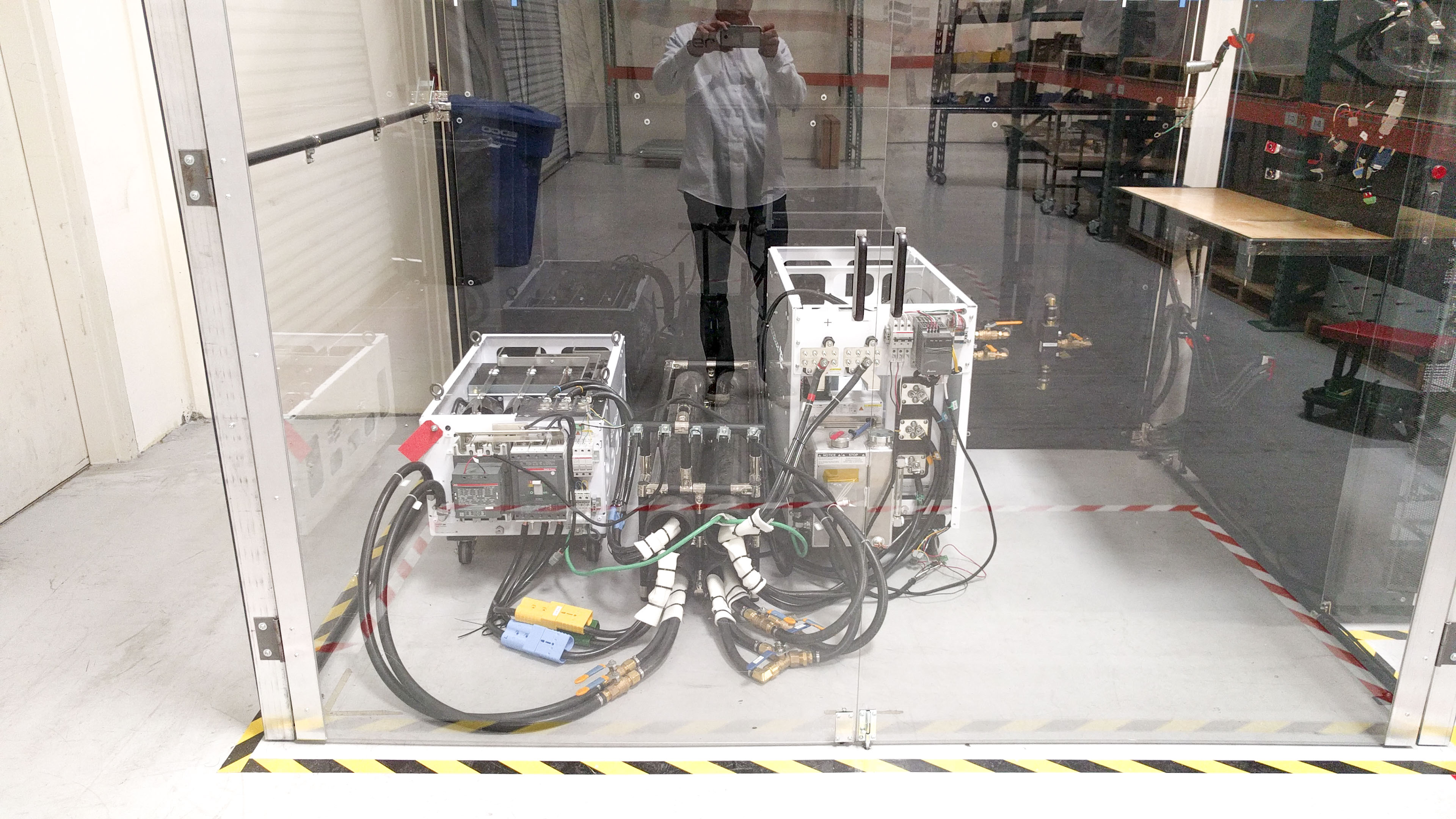

Typhoon HIL602 Hardware-in-the-Loopシミュレーターを使用しています。このシミュレーターは、ブレークアウトボードを介して私たちのコントローラーに接続します。これは、テキサス・インスツルメンツのDSPをベースにした製品で使用しているものと同じ制御ボードです。この制御ボードは、実際のインバーターとまったく同じソフトウェアを実行します。ハードウエア・イン・ザ・ループ・シミュレーション環境であることを認識できるような条件は一切課していません。そのため、このテスト・プラットフォームから、パラメーターのスケーリングと測定範囲を正確に再現することができます。

開発の初期段階でHILを使用する最大のメリットは何ですか?

制御ソフトでミスを犯した場合のリスクは、ハードの方がずっと低い。ガラスの向こうで大爆発することもない。それが最大の利点でしょう。ハードウェア・イン・ザ・ループでは、テスト条件を設定するのも簡単です。

また、HIL(Hardware-in-the-Loop)シミュレーションに接続した場合、高電圧ノイズの干渉がないため、制御ボードから制御情報を取り戻すのも非常に簡単です。そのため、JTAGインターフェイスを使って制御プロセッサに接続し、デバッガを使うことができる。これらは、高電圧ハイパワー環境で使用するにはリスクが高い。

HILを使ってどのように問題をトラブルシューティングできたか、具体的な例を挙げていただけますか?

特定のグリッドインピーダンスに対するインバータの出力フィルターの共振問題をトラブルシューティングしていました。共振の問題は、より単純なシミュレーション(純粋なソフトウェア・シミュレーション)では現れなかったのですが、ハードウェアでは現れました。

HIL(Hardware-in-the-Loop)シミュレータにアクセスしたところ、実稼働中のアプリケーションで見られたのと同じ共振が発生しました。そして、その共振を軽減するための戦略をテストすることができた。そのため、ある戦略をゼロにしてそれを実行したところ、実際のアプリケーションで問題が解決したのです。

例えば、HILを使ったアンチ・アイランディング・テストの実行にはどれくらいの時間がかかりますか?

アンチ・アイランディングを実行するために、ハードウェア・イン・ザ・ループ・シミュレーターは文字通り数分かかる。まったく時間はかからない。私たちは、利用可能なスクリプトツールのいくつかを使って作業しました。

ワンクリックでテスト・スイート全体をセットアップして実行できる。そのため、数分ですべてのテストを実行することができます。

そして、さまざまなアルゴリズムをテストして、穴がないかどうかをチェックする。

最近、インバーターの1つについてUL1741SA認証を取得されましたね。それは正しいですか?

はい、その通りです。私たちは375kWのインバーターの認証を完了したばかりで、今は500kWのインバーターをテストしているところです。現場には1メガワット時のリチウムイオン電池と500kWの負荷バンクがあります。必要な共振条件をシミュレートするための誘導負荷と容量負荷もあります。ですから、かなり多くの機器が必要で、各試験のセットアップに数時間かかります。

UL1741 SAでEPCのインバーターコントローラーの中で最も難しかった試験は何ですか?

スマートインバータの場合、認証プロセスで要求されるテストのひとつに、アンチアイランディングがある。これはおそらく、電力試験ラボで最も多くのハードウェアを必要とする。認証機関が要求するアイランド状態を作り出すために、アンチアイランド試験は各認証サイクルの総試験時間の少なくとも3分の1を要する。

私たちは、負荷やシミュレーション負荷など、この試験専用の装置でいっぱいの部屋を用意しています。認証試験を実施するためにラボで負荷を構築する前に、HILシミュレータで使用する制御アルゴリズムを開発することができました。実際の装置でテストしたところ、アルゴリズムを再実行したり修正したりすることなく、すべてのテストに合格することができました。

UL1741SA認証の試験サイクルはどのくらいですか?

トータルのテストサイクルは約6週間だった。しかし、認証試験を開始する前に、HIL(Hardware-in-the-Loop)シミュレーション・プラットフォームですべての試験を実施しました。そのため、試験担当者が当社の電力ラボで立会試験を行うまでには、セットアップ時間と試験時間の問題だけでした。すべてのテストは最初の実行で合格しました。しかし、UL規格の要求事項により、すべての試験は実際のハードウェアで実施されなければなりません。

顧客先に到着するまでに、実行しているコントロールに十分な自信を持ちたいものです。私たちは、ハードウェア・イン・ザ・ループ環境ですべてのアルゴリズムをテストすることで、それを実現することができました。

そのため、セットアップ、テスト、撤収だけだったので、基本的にテストサイクルを短縮することができた。

ファームウェアの設計を変更し、認証後にそれを検証することが、どれほど簡単にできるのか?

EPCでは四半期ごとに再認証サイクルに入り、機能更新や問題解決のためにUL試験を実施しています。そのため、電源試験ラボは、このサイクルに参加するための試験でほとんど手一杯です。ハードウェア・イン・ザ・ループ・シミュレータを使用することで、ラボでテストしているバージョンと並行して、次のバージョンのソフトウェアをテストすることができました。

つまり、余分なリソースを持つことで、実質的には設計チームがいつでも利用できる複数の電力テストラボを持つようなものだ。

シミュレーション結果の精度は?

これまでの経験では、非常に正確である。サイクルごとのレベル電流電圧でさえ、すべて実際のハードウェアとまったく同じように表現されている。そう、非常に正確なのだ。

他のシミュレーション・プラットフォームと比較して、Typhoon HILを使用した経験をどのように説明しますか?

Typhoon HIL(Hardware-in-the-Loop)プラットフォームについて私が最も高く評価しているのは、立ち上げと稼働、そしてハードウェアのモデリングがいかに簡単かということだ。

評価用の最初のTyphoon HIL602を受け取ったとき、私は2日もかからずにハードウェアを表現し、制御ボードを接続することができました。

私がTyphoon Hardware-in-the-Loopシミュレータを気に入っている2つ目の点は、ハードウェアのシミュレーションで得られた性能です。最も正確な結果を得るためには、シミュレーションのステップサイズをできるだけ短くするか、少なくとも制御アルゴリズムのタイムステップから無視できるくらいに短くする必要があります。

Typhoon HILは、1マイクロ秒の時間ステップで回路をシミュレーションできる。そして、本当に最適化すれば、その半分程度まで短縮できる。

HILでの経験を一言で表すと?

私は "驚いた "と言いたい。それがどれほど私たちに恩恵をもたらし、私たちの仕事量を減らし、私たちの開発を加速させているかに驚きました。

クレジット

著者 |サマンサ・ブルース

ビジュアル |EPCパワー

編集 |デボラ・サント