はじめに | サイト所有者が必要とするバッテリーシステムの開発

エネルギー貯蔵、特に電池システムは、不安定な供給源への依存度が高まるエネルギーシステムに不可欠な安定性を提供することで、エネルギー分野における役割を拡大している。リチウムイオン電池が最も認知されている一方、ピークカット、周波数調整、エネルギーアービトレーション、系統孤立時のバックアップ電源など、多様な用途に応じた課題解決が可能な数多くの技術が存在する。 複数の電池技術をハイブリッド電池システムに統合することで、これらのケースに対応する独自の機会が生まれます。例えば、リチウムイオン電池やスーパーキャパシタの高出力応答性と、レドックスフロー電池の高いエネルギーポテンシャル及びサイクル寿命という利点を併せ持つことが可能となるのです。

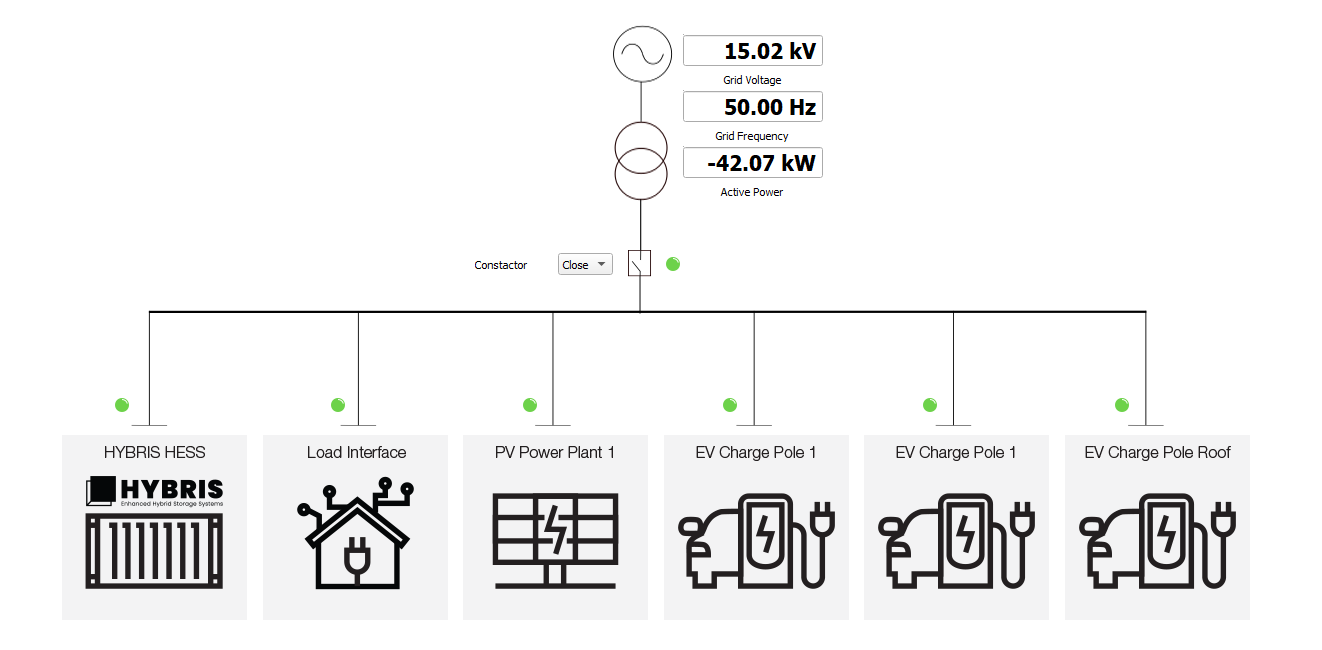

しかし、サイト所有者や関係者は、バッテリーシステムが安全であると同時に、サイトのニーズを効果的に満たすことについて当然の懸念を抱いています。市場事例が少ない状況では、特に最初のデモ用プロトタイプを開発する際、こうした関係者を納得させるのは非常に困難です。デジタルツインの概念(図1)は、導入前にサイト条件をテストできるため、これを実現する一つの方法です。 それでもなお、現場の条件と一致する環境下で、バッテリーシステムの完全な制御管理が期待通りに機能することを、どうすれば確実にできるだろうか?

課題 | 展開前のEMSのエンドツーエンド検証

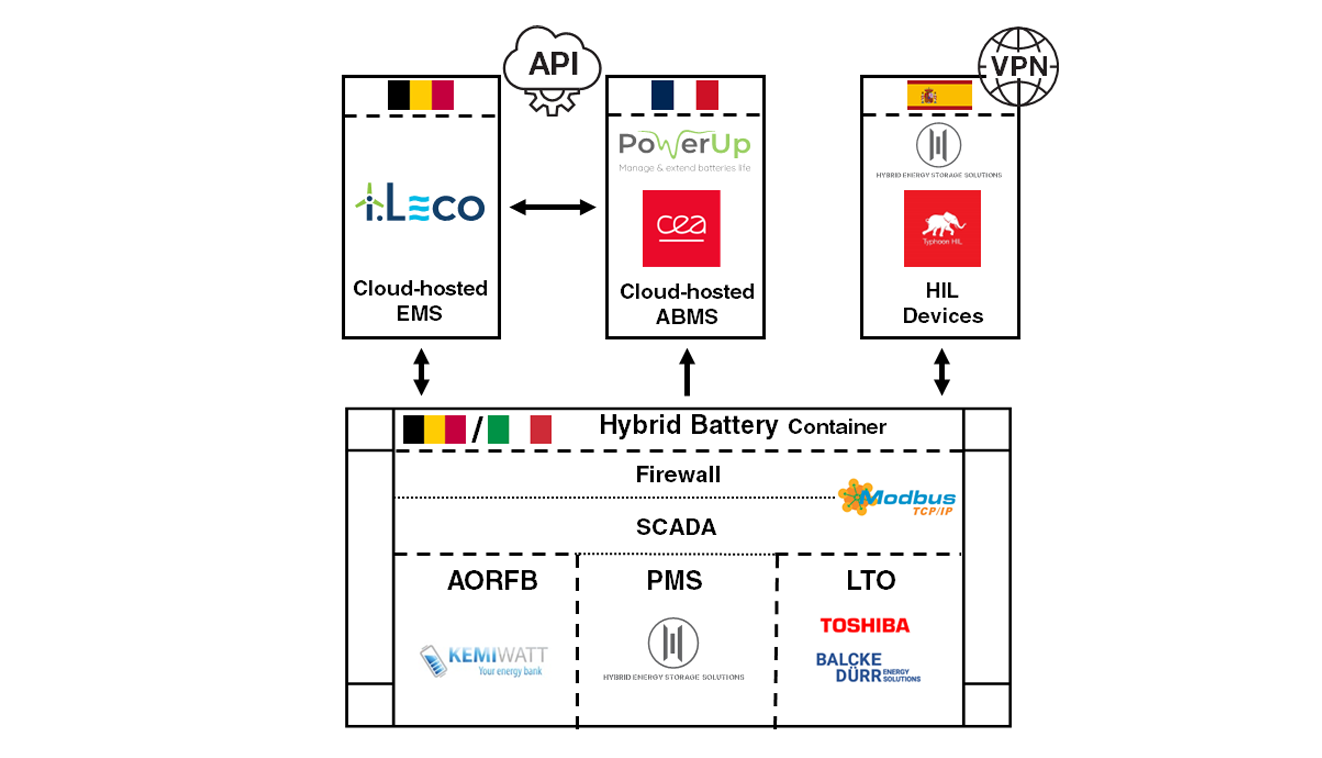

HYBRIS H2020プロジェクトにおけるコンテナ型ハイブリッド電池ソリューションは、複数のパートナーによる共同作業の成果である:ケミワット社の独自技術であるアモルファス有機レドックスフロー電池(AORFB)ソリューション、東芝のチタン酸リチウム(LTO)電池、HESStecの統合SCADAソリューション、AUG-Eのクラウドベースエネルギー管理システム(EMS)、そしてPowerUP/CEAのクラウドベース先進電池管理システム(ABMS)ソリューションが組み合わさり、電池システムの長期的な健全性を確保します。 ご想像の通り、導入時にこれほど多くの別々の組織が安全なバッテリー運用にそれぞれ関与する場合、良好なコミュニケーションはさらに重要になります。一貫したコミュニケーションを確保し、通信が途絶えた場合や遅延した場合の動作を検証することは、バッテリーが実際に適切に機能することを確実にする上で極めて重要です。

この場合、テスト段階での不確実性を回避し、可能な限り実際の現場条件を活用できれば理想的です。 幸い、HYBRISではそれが実現可能です!図2はクラウドホスト型プラットフォームと実バッテリーコンテナ間の通信モデルを示しています。実コンテナ稼働時には、制御コマンドがAUG-e(旧i.Leco)のクラウドホスト型EMSとハイブリッドバッテリーコンテナ間で送受信され、バッテリー状態情報はコンテナから両クラウドプラットフォームへ送信されます。 デジタルツインサイトモデルを用いたリアルタイムテストが必要な場合、AUG-eは同じAPIインフラを利用しますが、コマンドはコンテナからHESStecがホストするHILデバイス(図2右上)へリダイレクトされます。これにより、潜在的な通信問題を早期に特定し、リスクを最小限に抑えることが可能です。

残念ながら、通信上の問題はクラウドベース制御の実用化で予想される唯一の課題ではありません。クラウドが対応できる速度よりも迅速な対応を必要とする現場レベルの変化に対し、バッテリーはどのように反応するのでしょうか?系統周波数や現場の無効電力が変化した場合、バッテリーはどのように対応するのでしょうか?バッテリーからの電力放電がこれにどのような影響を与える可能性がありますか? 意図しない孤立運転(アイランド化)事象や、孤立運転モードと系統追従モードの切り替えについてはどうだろうか?そして最も重要なのは、バッテリーがコストを正当化できる付加価値サービスを提供できるかどうかである。実機バッテリーでこれらの課題を初めて検証することは、特に複数サイトへの導入を想定した単一のフルサイズプロトタイプにおいては、リスクを伴う。

ソリューション | ハイブリス ハイブリッド電池モデル

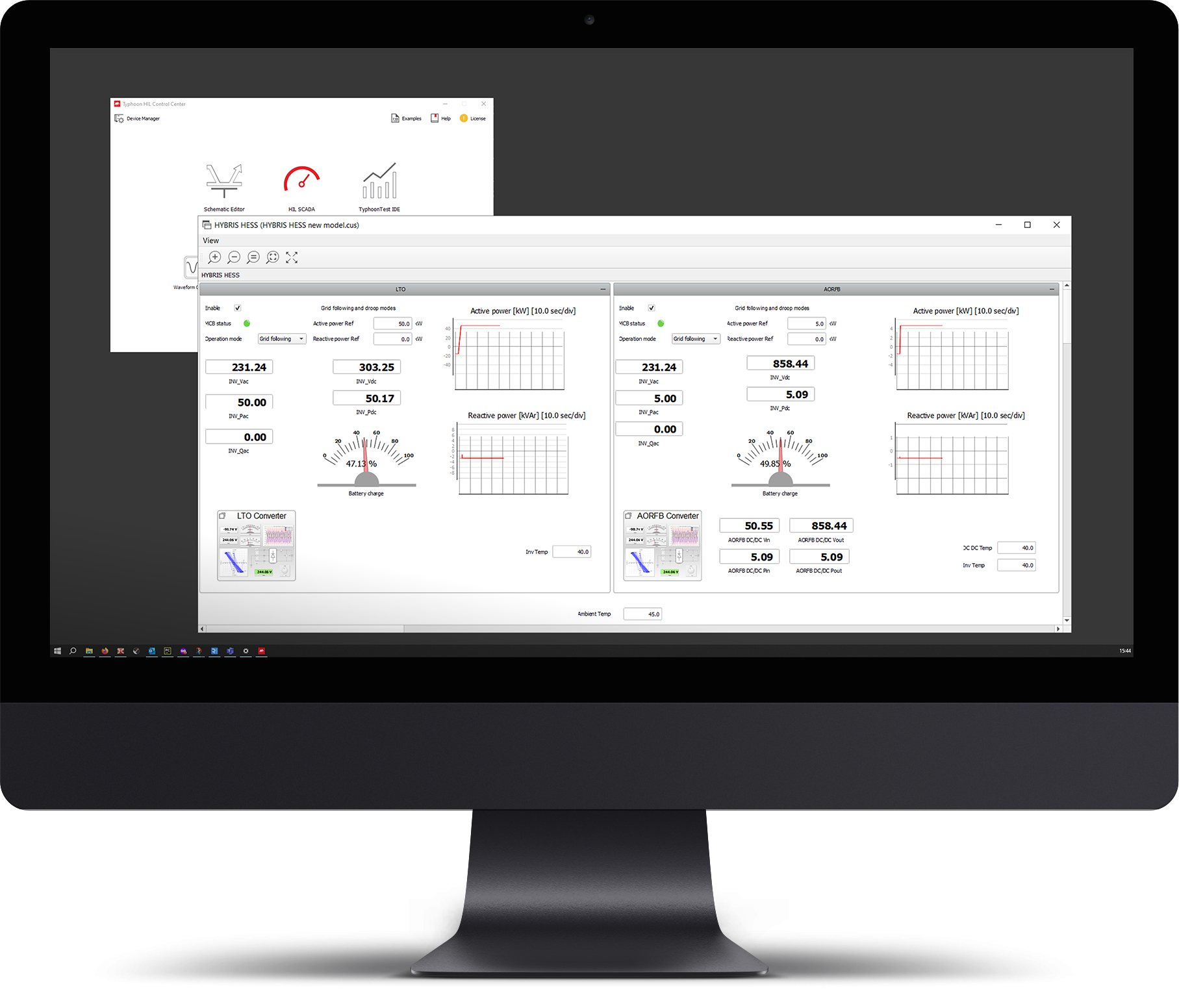

これらのリスクに対処するため、HYBRIS HESSバッテリーコンテナ(図1左下に示す)のリアルタイム対応モデルを開発した。このモデルは、AUG-eの施設内および図2に示した通信アーキテクチャを用いたHILデバイス上で動作可能である。 このHESSモデルは、AORFBおよびLTOバッテリーシステムの詳細モデルを統合し、各バッテリー技術向けにコンテナに配備された実際のAC-DCコンバータの双子として機能するパラメータ化された双方向電圧源コンバータ(BVSC)コンポーネントを組み込んでいる。 図3は、Typhoon SCADAが両バッテリーシステムに関する情報をどのように表示するかの例を示している。グリッド状態の変化やコンテナへの電力参照値の変更は、HIL SCADA上で直接、自動化されたテストスクリプトを介して、またはAPI経由で送信されるデータを通じて実装可能である。

サイトのデジタルツインのグリッド条件を設定することで、バッテリー動作における想定される条件や問題のある条件を再現したテストケースを安全に実行できます。 実際の運用中に再現が困難な条件、例えばハイブリッドシステムが2つのバッテリーシステムのいずれかの故障にどう反応するかといったテストさえも実施可能です。デジタルツインのバッテリーモデルは、実際の制御ハードウェアから実バッテリーと区別がつかないため、簡略化された制御や予期せぬ現場条件から生じる不確実性を排除します。推測する代わりに、実際にテストすることで物理的なバッテリー自体へのリスクを低減できるのです。

クレジット

テキスト | セルジオ・コスタ

ビジュアル | セルジオ・コスタ、カール・ミッケイ

テクニカルエディター| ビリャナ・タタル

ブログエディター| デボラ・サント

注記 | 本プロジェクトは、欧州連合のH2020プログラム(助成契約番号963652)の資金提供を受けています。