モーター駆動制御の設計および試験において、一般的にどのような主要な課題があるか?

産業用ドライブは、複数のベンダーから供給される複数のコンポーネントを統合する必要がある複雑なシステムであることが多い。このようなシステムの試運転時には、現場での予期せぬ事態を回避し、試運転前にドライブ制御、プロセス制御、故障シナリオ、保護機能、制御調整、堅牢性など、すべての主要機能をテストすることが重要である。

複雑性とリスク

誘導電動機を備えた駆動装置において、グリッド故障は主要な課題の一つである。これは電動機がグリッドに直接接続されているためである。モーター駆動制御は、熱損失、スイッチング遅延、低電圧ライドスルー(LVRT)など様々な故障シナリオにおいて最適な性能を発揮するよう設計・試験される必要がある。また、コンバータメーカーにとって、プロセス制御、保護機能、制御調整、ロバスト性を含む複雑な制御機能の開発と検証は困難を伴う場合がある。

熱損失およびスイッチング損失計算のための正確なモデル

モーター駆動装置における最大の課題の一つは、適切な冷却システムの設計と試験である。半導体の過負荷を防ぐ方法はただ一つ:負荷と熱損失をシステム内の全半導体で適切に分散させる必要がある。これには熱損失計算のための精密なモデルの使用が不可欠である。半導体における熱損失負荷を適切に分散させ、コンバータ全体に適した冷却システムを構築することで、コスト効率の良い設計が実現される。

グリッド障害のシミュレーション

実機と電力ハードウェアを用いたテストシナリオの再現は、破壊的な影響を及ぼす可能性があります。例えば過渡電流は、モーターの定格電流の数倍に達します。これは設計プロセスにおいて、機械が減速または停止時にエネルギーを消費するために使用されるパワー半導体と保護回路への負荷を特定し、制限する必要があることを意味します。設計後は、それに応じて部品をテストし、保護機構を検証する必要があります。

顧客の要求に応える

顧客受入試験は基本機能テストをカバーする一方、規格適合性試験は顧客および現地市場の要求に特化しているためより複雑である。これらの試験は製品品質を確保し、顧客環境下での信頼性ある動作を保証するために実施される。異なる国々における環境の多様性が高いため、このような試験は非常に厳しい要求を伴う。

モデルベースシステムエンジニアリング(MBSE)とハードウェアインザループ(HIL)をコンバータ制御の設計および試験に用いる利点は何ですか?

コンバータハードウェアの損傷リスクを低減する

HILを使用することで、パワーステージをリアルタイムでエミュレートできます。これにより、コンバータコントローラはエミュレートされたパワーステージと実際のパワーステージを区別できないため、あたかも実機ハードウェアに接続されているかのように動作します。これにより、故障依存ケースを含むあらゆるシナリオにおいて、リスクなしでソフトウェアを迅速かつ徹底的にテストすることが可能になります。

垂直統合型テスト環境

ライフサイクルの初期段階から設計と製品の有効性を検証することで、物理的な統合段階まで発見されない可能性のある問題のある製品動作を見逃すことを防ぎます。これらの動作は、開発の早い段階で対処すれば予測と最適化が容易になります。

システムのライフサイクルは通常、複数のフェーズで構成され、各フェーズでは別々のチームがシステムの異なる複雑性レベルにおける課題を多角的に解決します。可能な限り多くのフェーズを通じて支援できるMBSEツールを導入することで、共通ツールの活用によりチーム間のコミュニケーションを簡素化・迅速化できます。あるいはライフサイクルに沿って異なるツールへ適応させ、複数の高価なツールライセンスを不要にします。 その結果、より少ない時間と資金で目標を達成できます。垂直統合されたテスト環境は、エンジニア、インテグレーター、投資家にとって命綱とも言える存在です。なぜなら、誰もがアクセスし理解できる環境だからです。

リアルタイム並列シミュレーション

Typhoon アーキテクチャでは、電気モデルと熱モデルを2つの独立したプロセッサ上でリアルタイムかつ並列にシミュレートできます。これにより大幅な時間短縮が図れるだけでなく、両モデルを単一プロセッサで実行する場合と比較してプロセッサ性能が向上します。性能向上により、高動的パワーエレクトロニクスアプリケーションが要求する微細な時間ステップを実現可能です。さらに、熱モデルの複雑化が電気モデルシミュレーションの性能に影響を与えず、その逆も同様です。

鉱業向けDFIMモータードライブ 事例研究例

プロジェクト・チャレンジ

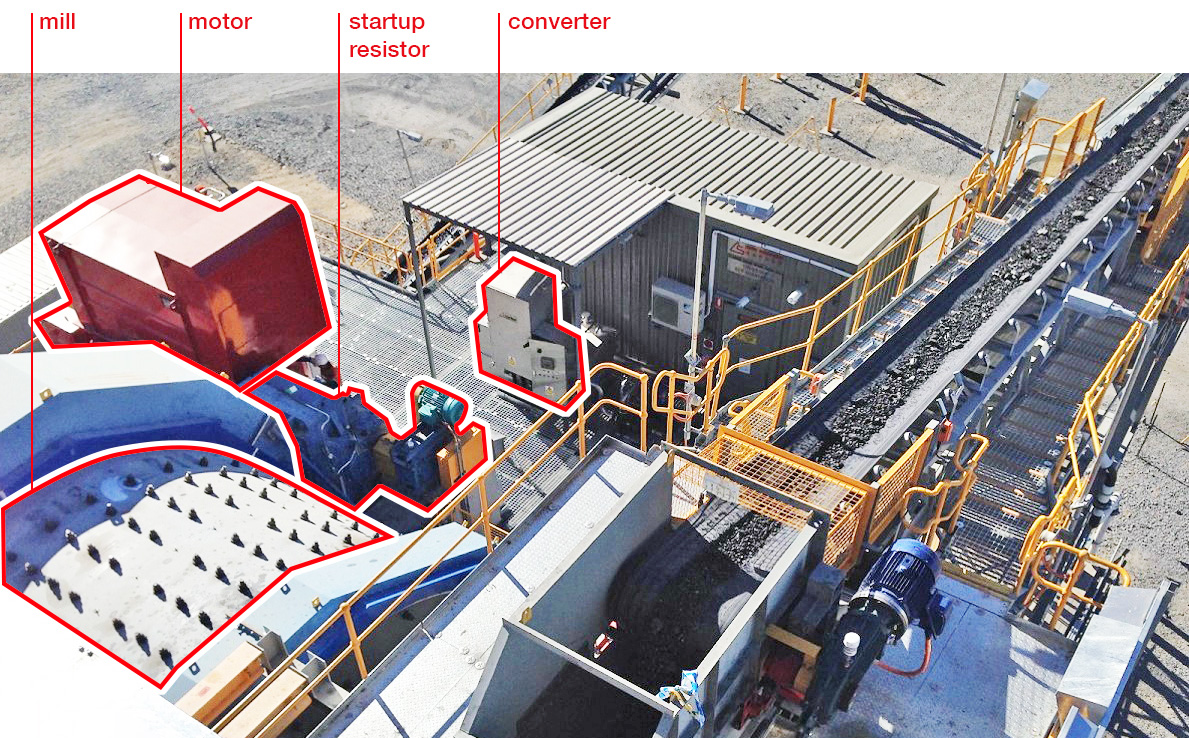

本事例における主な課題は、モーター駆動装置を定速運転から可変速運転へシームレスに移行させることです。このアプリケーションでは可変速運転により、投入される材料の量や特性に応じて粉砕効率を最適化できます。しかし、モーター、始動抵抗器、ミル、インバーター、開閉装置、プロセス制御はすべて異なるサプライヤー製であり、複雑に相互作用するため、未検証の可変速運転はリスクを伴います。 図1にDFIMドライブマイニング設置現場の俯瞰図を示します:

プロジェクトソリューション

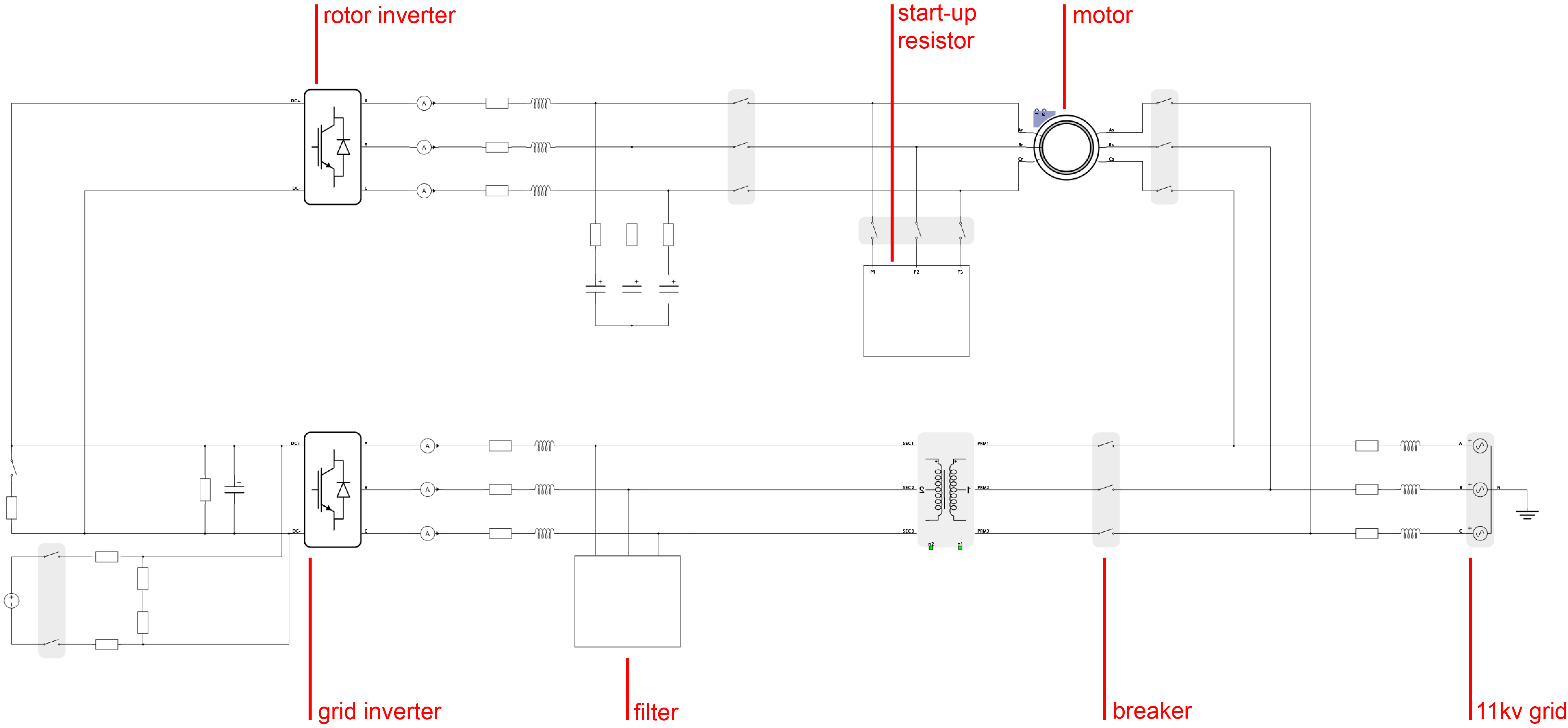

本事例における設計課題の解決には、リアルタイム制御器ハードウェア・イン・ザ・ループ(C-HIL)シミュレーションプラットフォームが極めて重要であった。これにより、制御ソフトウェアのオフサイト設計・試験、試運転前の機能検証、保護装置の寸法決定と機能試験、ならびに系統故障シナリオのシミュレーションが可能となった。本プロジェクトで使用したHILモデル構成を図2に示す。

インバータとスイッチは、HIL402リアルタイムエミュレータ装置と直接インターフェースする実機モーター駆動コントローラによって駆動される。C-HILステージで実機制御を使用することで、フィールドでは再現が困難な多くのシナリオにおいて、より高忠実度のモデルとコントローラ動作のより正確な測定が可能となる。これには、部品の過負荷、過電流、過電圧状況およびそれに対応する保護措置、ならびに熱ストレスが含まれる。

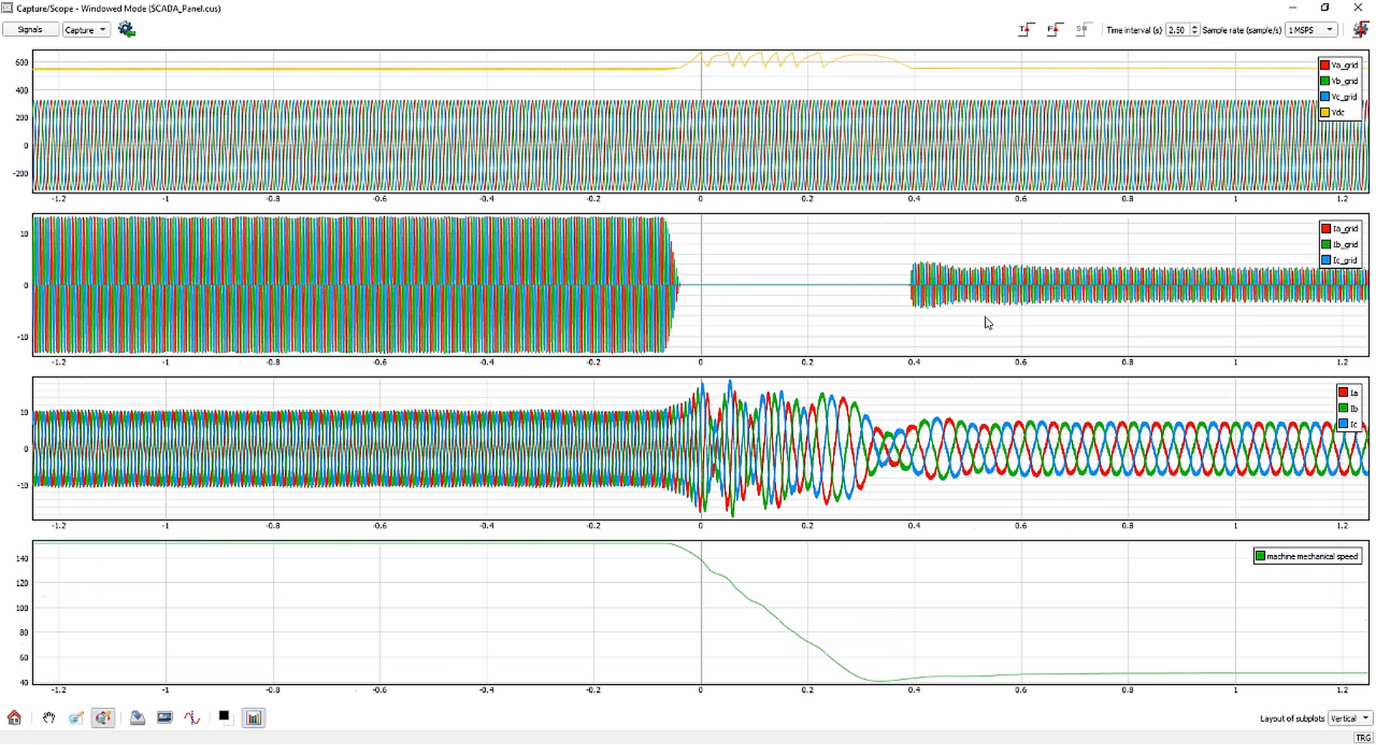

HIL SCADAでは、関連するすべての動作モードとシナリオをシミュレートでき、シミュレーションの監視や操作が可能です。本アプリケーションでは、図3に示すように、グリッド側での電圧サグ(低電圧ライドスルー)をHIL SCADA上で実装しました。

事例研究の概要

HILベースの設計およびテストの利点は以下の通りです:高い柔軟性(パラメータ、コンポーネント、構成の変更)、拡張性、機器損傷のリスクを伴う過負荷や設計限界などのテストを安全に実施可能、時間とインフラコストの大幅な削減。 実際の制御ソフトウェアを接続・使用してリアルタイムテストを実行できる点(C-HIL)が、CPUベースのコンピュータデバイスに対するHILシステムの最大の利点である。これにより制御ソフトウェアの実際の動作を完全に把握できる。言い換えれば、シミュレーションが制御ソフトウェアの動作を近似するのみであるのに対し、C-HILは実際の制御ソフトウェアの動作を忠実かつリアルタイムに把握することを可能にする。

クレジット

著者 | デボラ・サント、セルジオ・コスタ

ビジュアル | インドリベテックAG

編集者 | デボラ・サント

注記 | 本テキストは、ウェビナー「可変速ドライブ向けHIL」で公開されているインタビューに基づいています。同ウェビナーでは、Typhoon DACH地域セールスディレクターであるクリストフ・シャウブが導入を、インドリベテックAGのアンドレアス・ディットリッヒ博士がユースケースを発表しました。