はじめに

本記事は、マイクログリッド会議パネル2019「マイクログリッドの確実な稼働:コントローラハードウェアインザループ(C-HIL)とモデルベースエンジニアリングによるリスク低減」シリーズの第3弾です。

シュナイダーエレクトリックのマイクログリッド事業部門CTOであるアンディ・ハウンは、マイクログリッドカンファレンス2019のパネリストの一人であった。彼はシュナイダーエレクトリックにおいて、分散型エネルギー資源向けの高効率インバーターを備えたバッテリーベースのエネルギー貯蔵システムを含む、効果的なグリッドエッジソリューションの簡素化と実現を可能にする数多くの主要な製品開発と技術革新を主導してきた。

アンディは、シュナイダーエレクトリックが電力システム制御の設計と試験にモデルベースシステムエンジニアリングとマイクログリッドのハードウェア・イン・ザ・ループ試験をどのように活用したかについて語った。

マイクログリッドの設計と試験における主要な課題

システムは信頼性が高くなければならないため、導入および試運転前に発生しうるあらゆる問題を特定し解決する必要がある。予期せぬ状況に対する効果的なトラブルシューティング手法の開発も必要である。

ハウンは、システムインテグレーターが電力システムの設計とテストにおいて直面する主な課題を指摘している:

課題 #1| 高額な電力実験室試験

物理的な実験室であらゆる運用シナリオやシステム障害をテストするには、非常に高コストで時間がかかります。複雑なマイクログリッドシステムにおける高電力コンバータは、高価な高電力実験設備を必要とします。また、安全上の懸念や電力システム損傷のリスクから、電力実験室環境ですべての運用シナリオを再現することは困難です。

電気システムにおいて、あらゆる種類の電力品質問題を再現するのは難しい。

課題 #2 | 制御相互運用性

マイクログリッドの制御方式は、系統連系運転から孤立運転モード(例:インバータ+予備発電機電源)への円滑な移行を可能にしなければならない。

分散型エネルギー資源(DER)——エネルギー貯蔵、バックアップ発電、変動負荷、太陽光・風力・蓄電池システム用インバーター——の間には複雑な相互作用が存在し、高度な制御システムと通信システムを必要とする。

マイクログリッドの制御スキームの一部として、系統連系環境からインバータベースの協調システムへ確実に移行できることが求められる。

チャレンジ #3 | 現実的なモデル

ハウンは、シュナイダーエレクトリックのハイブリッド直流マイクログリッドソリューションの成果を決定づける上で、現実的なモデルの重要性を指摘した。高精度モデルがなければ、シミュレーション中に製品で経験した困難のいくつかを実証できなかっただろう。

直流出力特性またはモデル特性の応答は、そのモデル化精度に依存する。

モデルベースエンジニアリングとHILへの二つのアプローチ

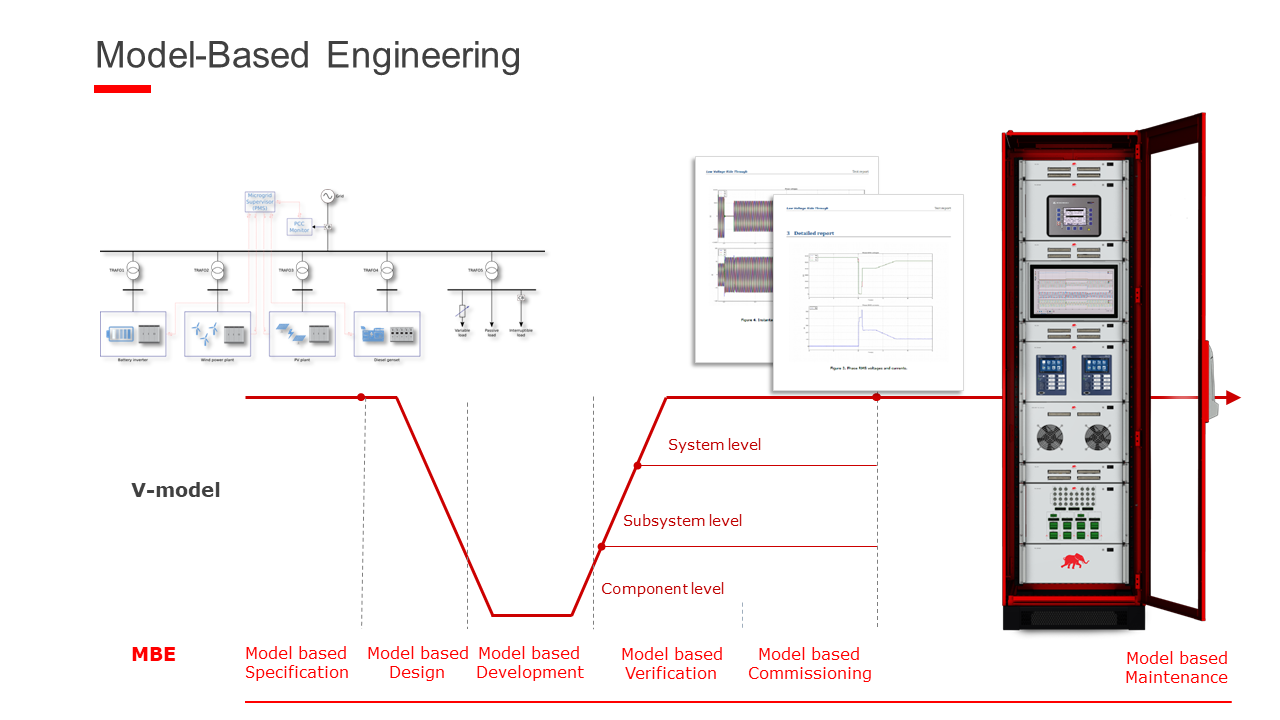

ハウンはモデルベースエンジニアリングへの二つのアプローチを特定した:初期設計と設計検証である。

解決策 #1 | 初期設計

シュナイダーエレクトリックは、マイクログリッド設計ツール(Typhoon その他のシミュレーションプロバイダー)を活用し、この初期モデルベースのアプローチから財務データを収集できます。初期モデルは分散型エネルギー資源(DER)と負荷の挙動に関するデータも収集可能です。

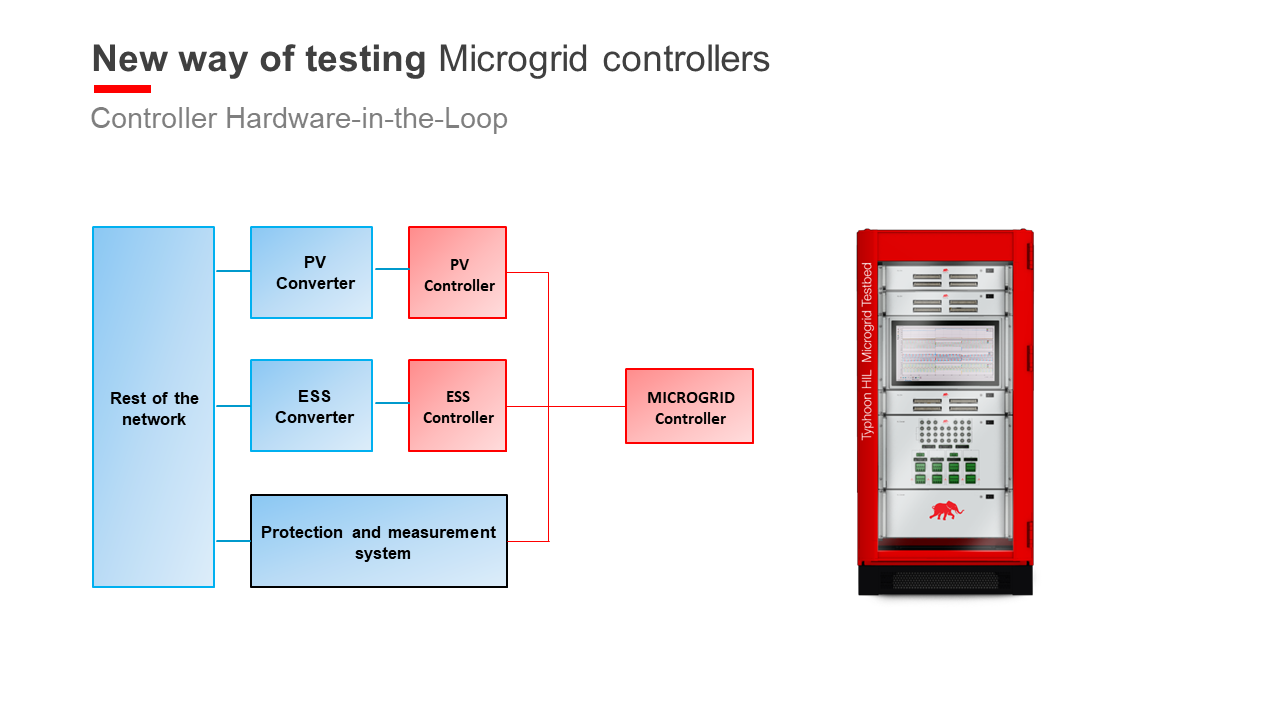

初期設計段階の後、マイクログリッド試験環境を構築するため、コントローラハードウェア・イン・ザ・ループ(C-HIL)技術を用いた設計検証が行われる。

解決策 #2 | 設計検証

ここでHILの出番となる。

ハードウェア・イン・ザ・ループまたはモデルベースシステムエンジニアリングを用いて、その設計を検証するプロセスに入ります。

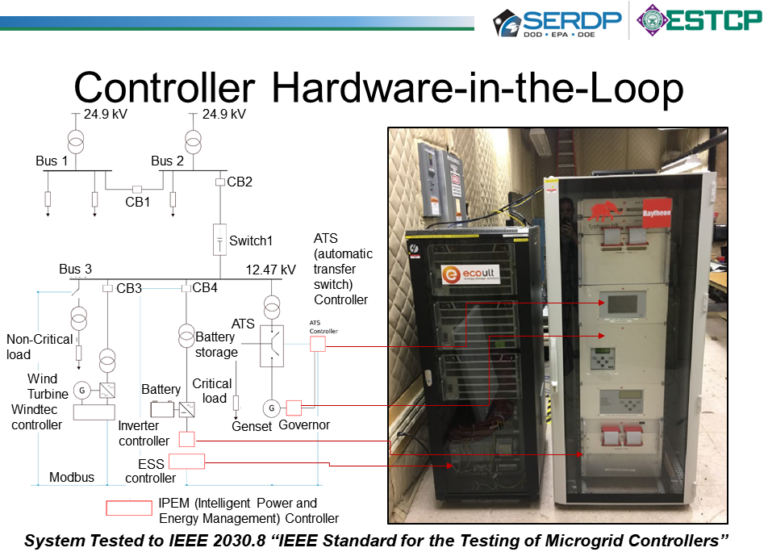

C-HILはモデルベース設計を基盤としています。これはリアルタイムシミュレーションを用いて組み込み制御システムを開発・試験する技術です。マイクログリッドの電力ステージはHILでシミュレートされ、保護リレー、マイクログリッド制御装置、太陽光インバータ・蓄電池インバータ・ディーゼル発電機・その他の分散型エネルギー資源(DER)の制御装置を含む実機ハードウェアと接続されます。

HILシステムに実機コントローラを組み込むことで、C-HILは現場シナリオを正確に再現する高忠実度モデルを実現します。これにより、マイクログリッド制御ソフトウェアを現場導入前にテスト・設計できるほか、導入後の制御ファームウェア更新時にも検証が可能です。

マイクログリッドにおけるハードウェア・イン・ザ・ループ試験の利点

ハウンは、モデルベースシステムエンジニアリングとマイクログリッド向けハードウェア・イン・ザ・ループシミュレーション試験装置の主な利点を指摘している。

メリット #1 | 管理制御の複雑性と相互運用性を管理する

現在のマイクログリッドプロジェクトの多くでは、システムインテグレーターがマイクログリッド内の新旧資産を調整することが求められている。スマートインバーターやサイバーフィジカルコンポーネントが複雑化するにつれ、これらの資産は制御の複雑性と相互運用性を管理するための高度な制御を必要とする。

設計プロセスの初期段階およびライフサイクル全体を通じてC-HILテストを活用することで、VDCリサーチによればソフトウェアバグの数が38%削減され、バグ修正コストが60%削減されることが示されている。

メリット #2 | 高精度モデル

ハウンは、様々な運用条件を正確に再現でき、自チームの製品ソリューションを実証できる高精度モデルの必要性に言及した。

ハードウェア・イン・ザ・ループソリューションを用いて様々な状況を再現し、当社の製品がそれらを解決する方法を示すことが可能となりました。

C-HILにより、ハウン氏のチームは、実際のマイクログリッド制御装置、保護リレー、分散型エネルギー資源(DER)インバータ制御と連動したマイクログリッド電力ステージのリアルタイムシミュレーションを通じて、高忠実度モデルを構築することが可能となる。

メリット #3| テストカバレッジの向上

インテグレータは物理的な実験室における電力やスペースの制約を受けません。これにより、システムコンポーネントをテストするためのカスタマイズ可能なモデルのテストカバレッジが拡大され、より正確な出力が得られます。

これらの変更は、電力システムへの制御統合前に、リアルタイムシミュレーションで安全にモデル化および観察できます。モデルベース環境は、系統からインバータへの切り替え途中で停止するリスクがあるため、システム遷移のテストにおいて特に重要です。

メリット #4 | 市場投入までの時間短縮

シミュレーションは従来の実験室試験よりも迅速に建設的なフィードバックを提供できるため、新機能や新性能をはるかに速く導入することが可能となる。

さらに、 イートンの地域技術マネージャーであるQiang Fu氏によれば、システムの柔軟で高忠実度のデジタルテストに依存することで 、平均して必要な工数を20~30%削減できるという。

メリット #5| ライフサイクル保守

マイクログリッドの運用および保守要件は、システムが継続的にアップグレードされるにつれて時間とともに変化する。

HILおよびC-HILを通じて、デジタルツインを活用することで、アップグレードの展開前にテストを実施し、相互運用性の問題を検証し、現場での機器損傷や運用中断のリスクなしにソリューションのトラブルシューティングと最適化を行うことが可能となる。

つまり、テスト目的で環境のハードウェアとソフトウェアの両方のデジタルツインをオンラインで稼働させているわけですね。

システムはデジタルツインを介して、デバイスが誤作動するリスク、オフライン状態になるリスク、または移行中にシャットダウンするリスクについてテストできる。

最終的な要点 | 設計から試運転までの1つのツール

システムインテグレーターは、電力システム制御の設計および試験において複数の課題に直面する。これらの課題には、高コストな電力実験室試験、制御相互運用性、システム障害や電力品質問題を正確に再現できるモデルの忠実度が含まれる。さらに、コストと投資利益率(ROI)の正確な分析も、マイクログリッドプロジェクトの設計と試運転における障壁となっている。

シュナイダーエレクトリックは、モデルベースエンジニアリングとマイクログリッド制御装置のハードウェア・イン・ザ・ループ試験を活用することでこれらの課題を克服しています。このアプローチの主な利点は、イノベーションの加速、制御相互運用性の保証、工数の削減、市場投入までの時間の短縮、およびテストカバレッジの拡大です。

システムインテグレーターは、設計から試運転後までマイクログリッドプロジェクトの全ライフサイクルを通じて、ハードウェア・イン・ザ・ループ方式のマイクログリッド試験環境を利用できます。これにより、より優れたマイクログリッドを構築することが可能となります。

クレジット

著者 | サマンサ・ブルース

ビジュアル | Typhoon

編集者 | デボラ・サント