はじめに

現在、産業用電力の約70%が電動機によって消費されています。しかし、これらの駆動装置のうち可変周波数駆動装置(VFD)が占める割合はごくわずかです(EUで15~20%、ドイツで12%、世界で5%)。可変周波数駆動装置(VFD)の完全普及により、電力消費量を最大6%削減できると推定されています。

効率性の向上に加え、先進的な可変周波数ドライブは、高度なセンシング、クラウドインターフェース、AI技術といった強化されたソフトウェア機能から付加価値を生み出します。これにより、ドライブの使いやすさ、状況認識能力、相互運用性(他のドライブ間および産業プロセスとの間)、ならびに故障予測機能の強化が実現されます。

確かに、第4次産業革命(またはインダストリー4.0、産業用IoT)は、モータードライブをインテリジェントで急速に進化するエッジデバイスへと変革しつつある。これらは驚異的な演算能力を備え、広範なデータ分析機能、シームレスなセンサー接続性、通信ゲートウェイ機能(クラウド、センサー、隣接ドライブなどとの接続を容易にする)を実現し、OEMとオペレーターの双方にとって新たなユースケースと価値創出の流れを解き放つ。 産業用IoTは、データ駆動型プロセス最適化サービスにとって広大な新たな可能性の領域を開拓している。

ソフトウェアは、VFDメーカーにとって重要な差別化要因かつ価値創出源として台頭している。一方で、インテリジェントドライブは使いやすさ、汎用性、適用範囲を最大化し、相互運用性を高め、性能を向上させる。他方で、市場投入までの時間の短縮化要求、限られた開発予算、エンジニアリング人材の不足といった課題に対応するため、高度なソフトウェア開発ツールや手法の迅速な導入が必要となるといった課題ももたらしている。

ハードウェア・イン・ザ・ループ(HIL)テストおよびモデルベース設計・テスト手法は、HILを採用しなかったチームと比較して、プロジェクトのスケジュール達成率を32%向上させ、ソフトウェアのバグ数を70%削減し、コード生産量を42%増加させることが実証されている。

モデルベースHILテストが急速に普及している6つの主な理由を見ていきましょう。

1.制御ソフトウェアは、主要な価値創出源となりつつある。

今日のモーター駆動システムは、過去10年間で自動車が経験した変革と同様の変容を遂げつつある。文字通り「車輪の上のスーパーコンピューター」へと進化する一方で、自動車用ソフトウェアの複雑さは10年間で10倍以上も増大している。

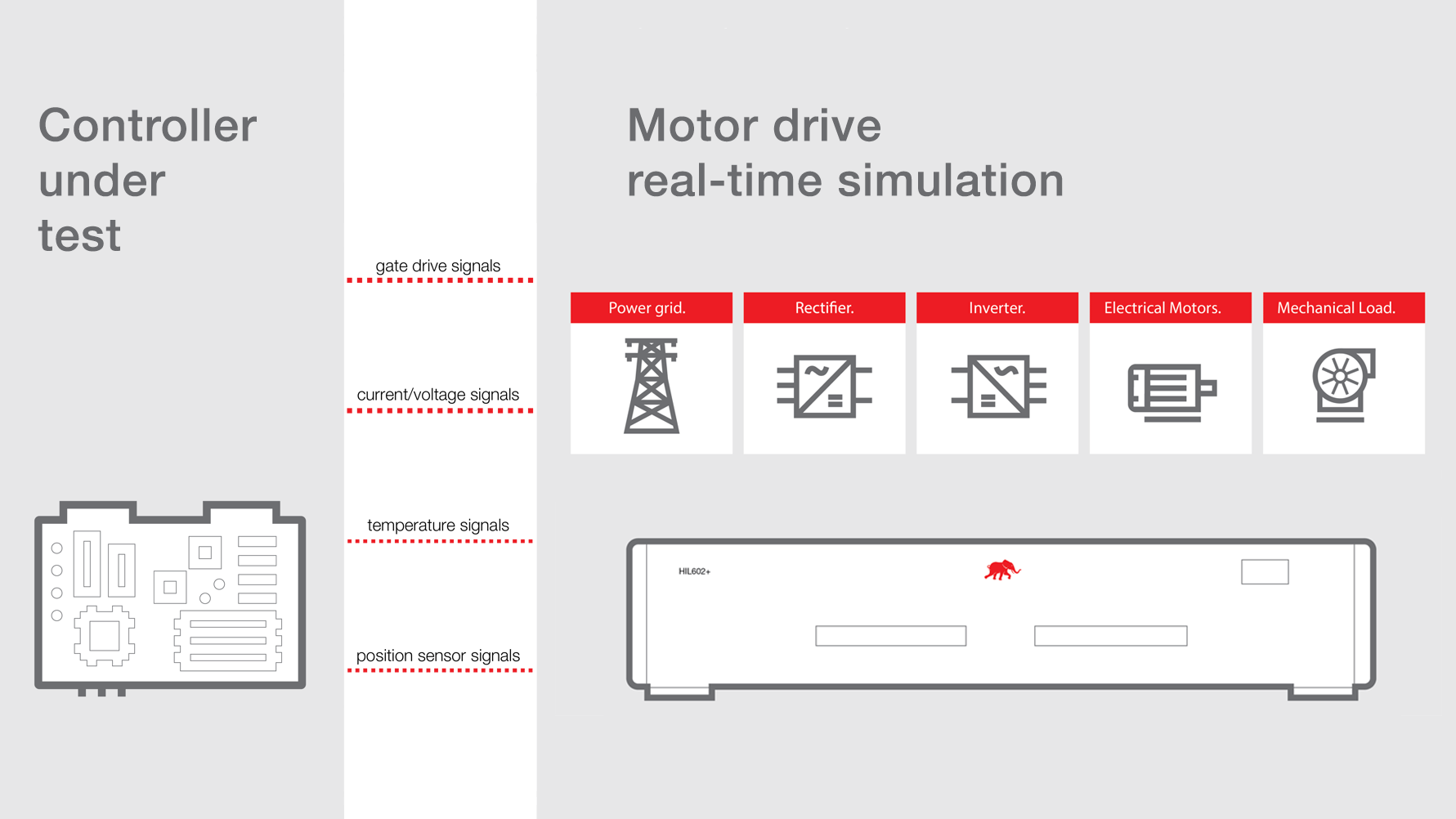

従来、モーター駆動コントローラは、高速コントローラ(変調器と電流/トルク/速度/位置ループで構成されるカスケード型)とフィールドバス通信ユニットからなるコンパクトな組み込みデバイスであった。これらは裸のDSPプロセッサマイクロコントローラ上に実装され、多くの場合CPLDまたはFPGAと組み合わされていた。

今日、コア駆動制御機能は産業用イーサネットと無線通信によって大幅に拡張されている。具体的には(予知)診断、故障検出・隔離、データ分析、機械学習、プロセス安全および最適化機能などが挙げられる。さらに、ソフトウェアはリアルタイムOSを実行する1つ以上のCPUとFPGA上に展開されることが最も多い。

新たなソフトウェア機能の追加は、産業用ドライブ開発の特徴である長い設計サイクルを必要とせずに、製品差別化と価値創出の機会となります。これはVFD製品の差別化と新たな価値創出にとって絶好の機会です。

当然ながら、高度なソフトウェアには規律ある最先端のモデルベーステストとライフサイクル保守プロセスが不可欠である。実際、モデルベースHILテストは待望の機能をもたらし、市場投入までの時間を短縮し、品質を向上させ、より大規模なコードサイズの構築と維持を可能にする。これら全てを、より小規模な開発・テストチームと、より少ない実験室テスト費用で実現する。

2.新たな制御アルゴリズムの開発の必要性。

運動駆動の制御は成熟していると考えられているが、以下の要因によって新たなアルゴリズム開発が絶えず推進されている:

- 新型電気モーターのサポート

- 新しい計算負荷の高い制御アルゴリズム(例:モデル予測制御(MPC))の導入

- より優れた障害検出、隔離、および実行時適応

- 高速スイッチング能力を備えた新型半導体スイッチ(例:ワイドバンドギャップSiCおよびGaNデバイス)

- 半導体特性をより効果的に活用する新規または既存のトポロジー。

新たな応用分野の需要と、JMAG-FEAなどの高度な有限要素解析(FEA)ソフトウェアツールの進化に後押しされ、電気モーターの設計は絶えず刷新・強化されている。こうした新設計には、既存のモータータイプ/設計と新規設計の両方を包括的に制御する、新たな改良型制御アルゴリズムが求められる。

高速な組込みプロセッサにより、高性能制御アルゴリズムや、これまで計算上実現不可能だったより複雑で要求の厳しい故障検出・隔離アルゴリズムの実行が可能となった。さらに、ワイドバンドギャップ素子ははるかに高いスイッチング周波数で動作でき、より高速な実行速度を含む複雑な制御を必要とする。ワイドバンドギャップ素子やシリコン素子と併用するマルチレベルトポロジーは、効率と性能の向上、小型化と軽量化を実現できる。

3.システムレベルの相互運用性要件。

今日の高性能ドライブコントローラは標準コード行数(SLOC)が約20万行であり、これは一般的なペースメーカーのソフトウェアサイズよりやや大きく、スペースシャトル制御ソフトウェアの約半分に相当する。一方、ほとんどのVFDは(同一または異なるメーカーの)数十から数百台のドライブやセンサーとネットワーク接続され、 プロセスレベル制御装置とのインターフェースを確立し、クラウドアプリケーションと問題なく通信します。現在最も普及している通信規格は、EtherCAT、EtherNet/IP、PROFINET、Powerlink、Modbus TCPなど、決定性と制御を提供する産業用イーサネット(IE)プロトコルです。

数百のドライブセンサーとプロセス制御装置を備えたこれらの産業用ネットワークは、制御コードの総サイズが約2000万SLOCを容易に超え、ボーイング787の制御ソフトウェア規模に匹敵する。

この制御コードの複雑性は、特にサイバーセキュリティ要件を考慮すると、完全に自動化されたモデルベースの制御ソフトウェアテストおよび検証プロセスを必要とする。したがって、コストと複雑性を管理しつつ制御ソフトウェアの品質とシームレスな相互運用性を保証するためには、C-HILの使用が極めて重要となる。

4. モジュラー型電力変換器の設計。

ほとんどの可変周波数ドライブ(VFD)は、より広い出力レベルと性能要件をカバーするためにモジュール式で設計されています。入力段は、受動フロントエンドモジュールまたは能動フロントエンドモジュールのいずれかを使用して構成できる場合が多くあります。複数のモジュールを並列接続することで出力を調整可能です。直流リンク用コンデンサバンクは、用途に応じて柔軟に構成できます。同様に、インバータモジュールを並列接続することで出力レベルを向上させることが可能です。

VFDコントローラは、あらゆる駆動構成においてシームレスな動作を保証し、あらゆる運転条件下で全ての電動機タイプおよび負荷タイプに対して安定性と性能を確保しなければならない。

あらゆる構成および動作条件(故障を含む)におけるコントローラソフトウェアのテストは、C-HILリアルタイムシミュレーション手法と組み合わせたテスト自動化によってのみ効率的に実施可能である。

5. 系統連系規則の遵守。

今日のMVおよびHV駆動装置は、より厳格な電力品質と系統連系規格を満たす必要がある:電流/電圧歪み、力率、フリッカー制御、電力品質、および系統故障時の性能。

絶えず進化する様々なグリッドコードに対する試験は、モデルベースHILアプローチによる自動化がなされない限り、困難かつ高コストな品質保証作業となる。

6. 制御ソフトウェアのライフサイクル保守の複雑さを管理する。

今日のドライブメーカーは、管理すべき巨大な課題に直面している:

- 制御コードの複雑性の増大

- 拡大する製品と製品ラインの多様性

- ライフサイクル全体にわたるすべてのソフトウェア/ファームウェア変更の管理

- ソフトウェアおよびファームウェア更新のリモート展開のためのインフラストラクチャの拡充

- 製品機能性と品質向上のための競争圧力

同時に、ベンダーは絶え間ないコスト削減の圧力にさらされ、縮小し続ける予算とエンジニアリングチームで成果を上げなければならない。

これらの直交する要件は、ソフトウェア業界の最先端ツールとプロセスの採用によってのみ満たされる。こうしたツールを効果的に機能させるには、テストリグを物理的な実験室から、クラウド経由でアクセス可能な仮想ハードウェア・イン・ザ・ループ試験環境へと転換する必要がある。そうして初めて、ソフトウェアのテスト自動化とライフサイクル保守プロセスを完全に展開でき、あらゆる利点とコスト削減効果をもたらすことができる。

クレジット

著者 | イヴァン・チェラノヴィッチ

ビジュアル | カール・ミッケイ

編集者| デボラ・サント